Проблемы и решения мониторинга

температурного поля в процессе пламенного обжига алюминиевого электролизера

Непомнящий

Олег Владимирович,

кандидат технических наук, доцент,

Хабаров

Виталий Александрович,

аспирант.

Институт космических и информационных

технологий Сибирского Федерального Университета.

Электролизер для получения алюминия — сложный

высокотемпературный агрегат. Футеровка катодного узла — основной элемент

конструкции электролизера, от которого зависит срок его службы. Она состоит из

углеграфитовых подовых блоков, образующих подину, соединенных между собой

набивными швами, с жестко вмонтированными стальными токоведущими стержнями —

блюмсами (рис. 1).

Рис. 1.

Схема электролизера (четверть).

Предпусковой обжиг подины является

обязательной технологической операцией. Наиболее распространен способ, при

котором используются внешние источники тепла [1, 2]. Производится сжигание дизельного

топлива или природного газа в рабочем пространстве электролизера.

Данный способ

позволяет эффективно влиять на распределение температуры по массиву подины при

обжиге и, как следствие, на напряженно-деформированное состояние блоков.

Выравнивание температурного поля осуществляется за счет рационального распределения

теплового потока по поверхности подины и управления интенсивностью подачи

топлива в течение периода обжига.

Технология обжига

включает нагрев углеродистой футеровки до температуры, близкой к эксплуатационной. Но, как правило, реальная температура

нагрева подины при обжиге далека от требуемой, а ее

распределение по подине достаточно неравномерно.

Разрушение углеграфитовой футеровки

начинается вследствии температурного расширения стальных

блюмсов уже на стадии обжига при нагреве подины тепловым источником, что

приводит к снижению сортности получаемого алюминия и сокращению срока службы

электролизера [3]. Рост температуры подины в процессе ее обжига приводит к

накоплению повреждений в углеродистой футеровки, вызывает начальную деформацию

подины, что способствует ее дальнейшему разрушению при пуске и эксплуатации.

Выбор оптимальных

режимов позволяет добиться практически равномерного прогрева подины с перепадом

температуры в наиболее горячей центральной области и наиболее «холодной»

периферийной части порядка 50 ˚C

[4, 5].

На основании

вышеизложенного, становиться очевидно, что задача

контроля температурного поля электролизера в течение периода обжига является

важной научной проблемой.

Работы в этом

направлении ведутся уже свыше десяти лет и важные результаты в данной области

получены В.С. Злобиным, Б.М. Багаевым, Г.В. Архиповым

и др. [5]

Данными авторами

рассматривались следующие вопросы: выявление наличия взаимосвязи между режимами

обжига и сроком службы электролизера; анализ факторов, влияющих на разрушение

подины электролизера при обжиге последней; построение математических моделей

процесса обжига; выработка рекомендаций по режимам обжига электролизера на

основе эмпирических данных.

На сегодняшний день, реализованное в данной

области оборудование и программное обеспечение обладает общим недостатком,

сущность которого заключается в том, что возможно производить расчет и моделирование

температурного поля алюминиевого электролизера лишь на основе данных полученных

ранее, например, при предпусковом обжиге электролизера [6]. По результатам

исследования существующих материалов автору неизвестно программное обеспечение,

позволяющее в реальном времени производить расчет и моделирование

температурного поля.

Например,

разработанная программа для решения задачи по восстановлению температурного

поля при обжиге подины электролизера [7]. В качестве исходных данных программа

использует файл, представляющий собой структурированный набор исходных данных

измерений, полученных в процессе эксплуатации электролизера на Красноярском

Алюминиевом Заводе (КрАЗ).

На основании выше

сказанного, становиться очевидно, что, на данный

момент времени, важной частью решения задачи по расчету и моделированию

температурного поля алюминиевого электролизера становиться именно реализация

такого решения, как программного, так и аппаратного, которое позволило бы

производить расчет и моделирование температурного поля в реальном времени,

непосредственно во время самого процесса обжига подины электролизера.

Для этого

необходимо усовершенствовать микропроцессорную систему, разработанную для измерения

теплового поля ванны электролизера КрАЗа. А именно, разработать протокол обмена

данными в реальном времени между микропроцессорной системой и терминалом

оператора, разработать программный интерфейс для терминала оператора, на

котором в реальном времени отображалась

температурная модель алюминиевого электролизера.

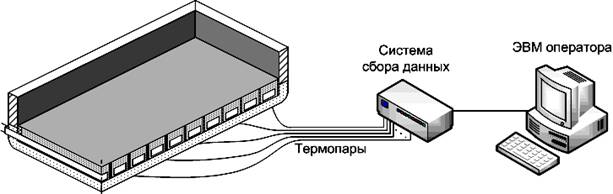

Принцип действия

такого комплекса условно можно описать так: в процессе обжига система сбора

данных получает показания с термопар, производит их оцифровку и фильтрацию,

после чего передает на терминал оператора, на котором, в свою очередь,

происходит расчет и построение графической модели температурного поля (рис. 2).

Так как процесс сбора данных и моделирования выполняется в реальном времени, то

непосредственно на стадии обжига можно видеть слабо прогретые участки, и

принять меры по выравниванию температурного поля. Моделирование в реальном

времени позволит создать такую систему контроля процессом обжига, где

положением пламенных форсунок управляет не человек, а автоматическая система,

основываясь на полученных данных.

Рис. 2. Условная схема процесса

моделирования температурного поля электролизера.

Исследование и

моделирование тепловых процессов, происходящих в промышленных печах, основанное

на их математическом описании, давно используется в металлургической

теплотехнике.

Применение

высококачественных и высокоточных математических моделей приносит значительный

экономический эффект. Они позволяют проводить исследования процессов,

происходящих в металлургическом производстве, при неизмеримо меньших затратах,

чем натурные исследования на физических моделях.

С помощью математических моделей можно еще на

стадии проектирования найти оптимальное конструктивное оформление и выбрать

оптимальные режимные параметры работы.

Литература.

1.

Багаев Б. М.,

Злобин В. С., Михалицын Н. С. Обжиг подин

алюминиевого электролизера после капитального ремонта // Техн.-экон. вест. КрАЗа. 1998. Т. 11. С. 21.

2.

Гуляев

А.В.

Восстановление и точность

представления температурного поля при обжиге подины электролизера // Вестник Красноярского государственного

университета (КрасГУ). – 2006. С.143-149

3.

Карвацкий А.Я., Шилович Т.Б. Численное моделирование температурных полей и

основных показателей пламенного обжига алюминиевых электролизеров // Киевский

политехнический институт.

4.

Коваленко

М. Г. Обжиг электролизеров (опыт Братского алюминиевого завода) // Цветные

металлы. 2001. Т. 7. С. 33–34.

5.

Панов Е.

Н., Тепляков Ф. К., Никифоров С. А., Кукшин А. П.

Исследование температурных режимов обжига катодных устройств алюминиевых

электролизеров // Цветные металлы. 1987. Т. 8. С. 40–43.

6.

Харченко

В. Г. Оптимизация режима обжига алюминиевого электролизера // Цветные металлы.

1985. Т. 1. С. 37–39.

7.

Харченко

В. Г., Дмитриев С. А. Пути повышения стойкости подины алюминиевого электролизера

// Цветные металлы. 1985. Т. 12. С. 44–47.

Поступила

в редакцию 17.11.2008 г.