Экструзия, как альтернативный способ

переработки боенских отходов птицефабрик

Марков

Дмитрий Васильевич,

аспирант кафедры «Автоматизированный

электропривод».

Научный руководитель – профессор, заведующий

кафедрой «Автоматизированный электропривод»

Кондратьева

Н. П.

Ижевская государственная

сельскохозяйственная академия.

В Удмуртской

республике большое распространение получило птицеводство, в частности мясное,

как одна из наиболее рентабельных отраслей сельского хозяйства. Почти каждая

пригородная зона Удмуртии (г. Глазов, г. Ижевск, г. Воткинск и т.д.)

характеризуется наличием птицеводческих хозяйств. Рентабельность птицеводства

объясняется постоянством спроса, концентрацией производства, наличием поточных

линий переработки птицы.

Наиболее значима

из вышеперечисленных причин – наличие линий переработки, целью которых является

убой птицы получение полуфабрикатов и готовых продуктов питания, переработки

технологических отходов. В настоящее время основные проблемы и, как следствие

широкое поле деятельности научно-изысктельской работы, присущи линиям

переработки отходов цехов убоя и переработки птицы. Под перерабткой отходов в

условиях рыночной экономики следует понимать не что иное, как получние богатых

животными белками и различными минеральными солями продуктов, позволяющих

разнообразить рацион домашней птицы. В качестве основной можно назвать проблему

высокой энергоемкости процессов переработки отходов.

| Заказ автобуса любого класса Транспортное обслуживание. На любой срок заказ автобуса любого класса и вместимости. bbus.ru |

На сегоднешний день

основной способ переработки продуктов убоя - варка. Для осуществления данного

способа используется теплоноситель - горячая вода или пар. Основные потери

тепла (энергии) происходят при транспортировке теплоносителя, при загрузке и

выгрузке сырья, при отделении влаги и переработанного сырья.

Необходим источник теплоносителя

(котельная, ТЭЦ и т.п.), то есть птицеводческое предприятие в данном случае

должно учитывать требования и условия поставщика теплоносителя, в случае

нахождения источника теплоносителя на балансе предприятия - материальные

затраты связанные с потерями тепла в тепловой сети.

Уравнение теплового баланса для технологического

процесса переработки боенских отходов варкой представлено формулой

![]() , (1)

, (1)

где Q - полная требуемая теплота для осуществления

техпроцесса;

Qполезн.- теплота расходуемая на коагуляцию животного белка и уничтожения микроорганизмов;

Qтрансп. - потери тепла в тепловой сети;

Qзагр. - потери тепла при загрузке сырья (отходов);

Qвыгр - потер тепла при выгрузке продукта;

Qпот.котла - потери тепла через поверхности установки термической установки;

Qвлага - потери тепла на сепарацию (испарение) влаги и продукта;

Qс продуктом - потери тепла с выгружаемым продуктом.

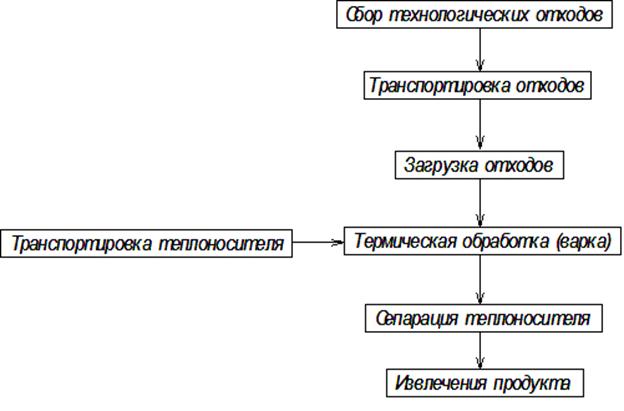

Блок-схема

технологии обрабоки продуктов убоя и переработки птицы варкой представлена

рисунком 1.

Рис. 1.

Технологический процесс обработки технологических отходов цехов убоя и переработки

птицы методом варки.

Анализируя уравнение теплового

баланса (1) можно сделать следующие выводы:

- данные метод характеризуется

высокими потерями тепла;

- необходимы затраты

электроэнергии для осуществления техпроцесса (загрузка сырья, выгрузка

продукта, перемешивание сырья внутри котла);

- низкий КПД при малых объемах

одновременно загружаемого сырья, т.е. громоздкость установки термической

обработки (обусловлено потерями тепла с отгружаемым продуктом);

- вредность производства (нагрев

помещения с установкой теплопередачей и инфракрасным излучением).

Один

из методов, позволяющих избежать вышеперечисленные недостатки, - переработка

отходов цехов убоя и переработки (пера, крови, зачисток прижизненных пороков,

элементов и содержимого кишечника) методом экструзии. Данный метод по отношению

к птицеводству начинает иметь место в практике зарубежных хозяйств, развиваются

теоретическая подоснова и аппаратные решения. Экструзия - термическая

обработка материала (экструдата) путем совершения над ним механической работы в

виде деформации, в результате чего происходит нагрев массы материала [1]. Наибольшее

применение данный метод термической обработки получил в легкой промышленности

для получения полимерных заготовок неограниченной длины путем продавливания

расплава полимера через формующую головку [3] .

Широкое распространение, по

причине высокой производительности, получили червячные экструдеры, называемые

также червячными прессами.

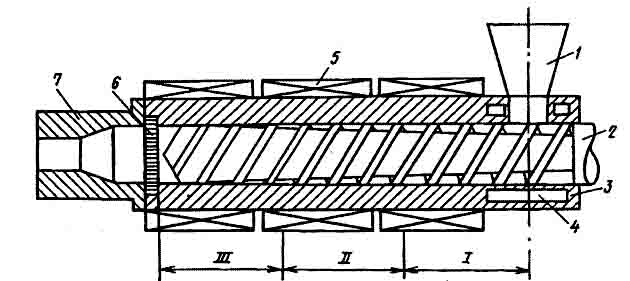

Устройство одношнекового

червячного экструдера представлено рисунком 2 [3].

Рис. 2.

Устройство одношнекового червячного экструдера: 1-

бункер; 2 - шнек; 3 - цилиндр; 4 - полость для циркуляции воды; 5 -

нагреватель; 6 - решетка с сетками; 7 - формующая головка; I - зона питания; II - зона деформаций и

нагрева; III

- зона дозирования.

Сырье загружается в

бункер 1, откуда происходит его захват шнеком 2 (зона питания) с последующим

перемещением в зону деформации. При этом рабочими поверхностями служат

поверхность шнека и цилиндра 3. Для увеличения производительности экструдера

служат нагреватели 5, которые предварительно прогревают цилиндр с сырьем, тем

самым увеличивая производительность в 2…3 раза. Решетка с сетками 6 и формующая

головка 7 служат для придания продукту требуемых форм (при обработке полимеров).

Меньшее распространение и теоретическую подоснову получили безшнековые

или дисковые экструдеры, в

которых рабочим органом, является диск особой формы. Движущая сила, продавливающая экструдат,

создается в них за счет развития в массе нормальных напряжений, направленных

перпендикулярно касательным (совпадающим с направлением вращения диска). Из-за

невозможности развивать высокое давление формования такие экструдеры

применяются для получения изделий с относительно невысокими механическими

характеристиками и небольшой точностью геометрических размеров. По этой причине

дисковые экструдеры не получили практического применения в промышленности [2].

Однако невозможность получения твердых материалов не является ограничением их в

сельскохозяйственном производстве для переработки боенских и других подобных

отходов в кормовой материал.

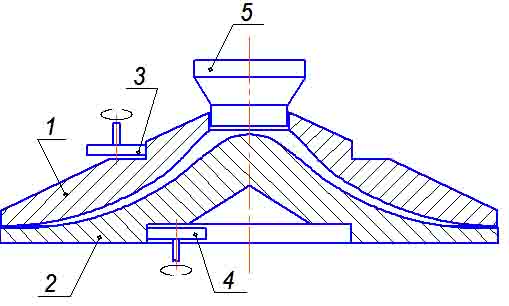

Конструкция дискового экструдера

представлена рисунком 3.

Рис. 3. Конструкция

дискового экструдера: 1 - верхний диск; 2 - нижний диск; 3 - привод вращения

верхнего диска; 4 - привод вращения нижнего диска; 5 - загрузочный бункер.

К основным недостаткам дисковых

экструдеров можно отнести невозможность получения точных и прочных изделий и

сложность изготовления. К достоинствам - возможность управления операциями технологического

процесса переработки боенских отходов путем изменения относительной и абсолютной

частоты вращения дисков; возможность применения элементов электронно-ионной

технологии для обеззараживания экструдата (различные разряды, ионизация),

получение дополнительно действующих сил, способствующих увеличению

производительности и КПД установки, повышения качества обработки экструдата

(сила зеркального отображения, сила взаимодействия заряженных объектов,

пандерматорная сила и т.д.); простота конструкции, а следовательно дешевизна

технической эксплуатации.

Анализируя вышеперечисленные

методы можно сделать вывод, что для термической обработки боенских отходов

птицефабрик имеет смысл использование экструдеров. Наибольший же интерес

представляет разработка и внедрение дисковых экструдеров, требующих меньших

энергетических затрат нежели шнековые прессы (затраты энергии на нагрев

цилиндра и охлаждение шнека), позволяющих применение электронно-ионных

технологий.

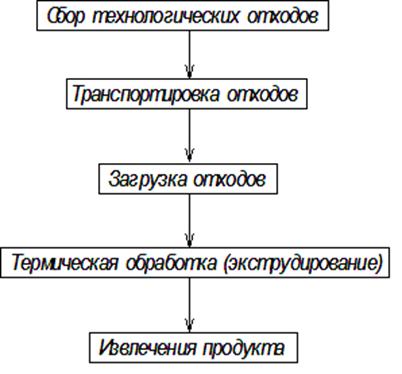

При разработке блок схемы

экструзивной переработки боенских отходов дисковыми экструдерами нужно

придерживаться принципа минимального изменения существующих процессов

характеризующих поточные линии цехов убоя и переработки птицы. Наличие данного

принципа обусловлено необходимостью получения универсальной установки,

способной заменить вакуумные котлы, широко использующиеся в настоящее время.

В соответствии с этим можно

назвать следующие факторы, которые должны учитываться при создании установки

экструзивной обработки отходов убойных цехов птицефабрик:

- для транспортировки отходов

применяется система гидротранспорта, то есть сырье смешано с водой;

- в переработку совместно с

боенскими отходами поступает выбракованная птица;

- наличие поточности переработки

птицы (зависимость работы линии переработки отходов от работы линии убоя и

линии потрошения);

- необходимость безопасного сбора

и канализации воды содержащейся в экструдате во время обработки;

- транспортировка готовой пищевой

добавки в кормоцехи возможна автотранспортом.

Блок-схема технологического

процесса термической обработки представлена рисунком 4.

Рис. 4.

Блок-схема технологического процесса термической обработки боенских отходов

экструдирования.

Сравнивая рисунки 1 и 4 можно

заметить меньшее число операций входящих в технологический процесс, меньшие

затраты энергии (нет потерь тепла при транспортировке теплоносителя). Уравнение

теплового баланса для обработки боенских отходов дисковыми экструдерами имеет

следующий вид:

![]() , (2)

, (2)

где Q - полная требуемая теплота для осуществления

техпроцесса;

Qполезн.- теплота расходуемая на нгрев материала, коагуляцию животного белка и

уничтожения микроорганизмов;

Qзагр. - потери тепла при загрузке сырья (отходов);

Qвыгр - потер тепла при выгрузке продукта;

Qпот.котла - потери тепла через поверхности установки термической обработки;

Qвлага - потери тепла на сепарацию (испарение) влаги из продукта;

Qс продуктом - потери тепла с выгружаемым продуктом.

Непосредственно процесс экструдирования

шнековыми экструдерами может состоять из следующих технических операций:

- загрузка пульпы (водо-перьевой

смеси) в экструдер;

- удаление свободной влаги;

- уплотнение обезвоженного

экструдата;

- процесс экструзии.

Все перечисленные этапы возможно

осуществлять изменением скорости вращения дисков.

Можно наметить ряд следующих,

важных при разработке метода переработки боенских отходов, задач:

- экономическое (энергетическое)

обоснование экструдивного метода;

- создание (оптимизация)

теоретической основы шнекового экструдера для термической переработки боенских

отходов;

- определение содержания и

последовательности операций экструдирования;

- разработка скоростных режимов

операций процесса экструдирования;

- определение возможности

применения элементов электронно-ионной технологии;

- создание варианта практической

реализации шнекового экструдера переработки боенских отходов;

- согласование линии переработки

отходов (согласование экструдера) с другими поточными линиями цеха убоя и

переработки;

- подтверждение экономической

эффективности экструдивного метода переработки.

Литература

1. Борщев В. Я. Оборудование для

измельчения материалов: дробилки и мельницы: учебное пособие, Тамбов:

издательство Тамбовского Государственного Технического Университета, 2004. 75с.

2. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки.

Конструкции, расчет, особенности эксплуатации. М.: Машиностроение, 1990. 320 с

3. Торнер Р.В., Ахутин М.С.

Оборудование заводов по переработке пластмасс. М.:Химия, 1986. 400 с.

Поступила

в редакцию 12.11.2009 г.