Методика оценки качества прокатных валков при помощи

установки ультразвуковой диагностики

Давыдов Алексей Владимирович,

аспирант

Магнитогорского государственного технического университета им. Г.И. Носова.

Валки являются

основным инструментом прокатных станов. Работоспособность прокатных валков в

значительной мере определяет не только качество и себестоимость продукции, но и

производительность производства в целом. Таким образом, важнейшей задачей

является обеспечение нормируемых показателей качества валков, в частности высокой

износостойкости их рабочей поверхности.

Поверхностные

дефекты на рабочих валках недопустимы, так как они дают отпечатки на прокатываемой

поверхности; кроме того, поверхностные дефекты, развиваясь вглубь, способствуют

разрушению валков. Однако гораздо сложнее обнаружить незаметные глазу внутренние

дефекты, которые также снижают прочность валков, и приводят к браку.

По результатам

статистического исследования в цехе ленты холодного проката ОАО ММКЗ за

2007-2008 гг. выяснили, что основной причиной выхода рабочих валков из строя

является отслоение и выкрошка (96 %) [1]. Такого рода

брак возникает из-за микротрещин, образующихся вдоль границы между закаленной

поверхностью и мягкой сердцевиной валка.

Для своевременного

обнаружения валков склонных к браку на ОАО ММКЗ было предложено использовать

автоматизированную ультразвуковую установку диагностики валков на ранних этапах

производства и эксплуатации [2].

В установке используется

ультразвуковая плата PICUS 10, подключенная к персональному

компьютеру модели IBM PC PIII1000.

К этой плате подключен ультразвуковой преобразователь фирмы PANAMETRICS V309 5МГц, который возбуждает и принимает

ультразвуковые сигналы в направлении оси валка. Для обеспечения акустического

контакта, в зону между поверхностью валка и преобразователем под давлением

подается вода.

Контроль качества валков

проводится эхо-импульсным методом по совмещённой, или раздельно-совмещенной схемам. При настройке

чувствительности дефектоскопа необходимо оценить степень ослабления ультразвука

в контролируемом изделии.

Для управления процессом

ультразвукового сканирования вращающегося валка разработана программа

«Ультразвуковой дефектоскоп». Она управляет УЗК платой и осуществляет с помощью

УЗК преобразователя в автоматическом режиме возбуждение и прием ультразвуковых

сигналов в валке в направлении его оси.

remarkable 2 купить remarkable2.ru Капитальный и текущий ремонт квартир. Другие услуги yachtagentme.me

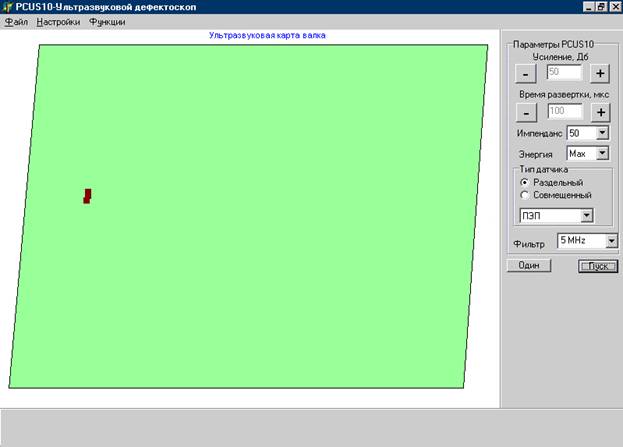

Рис.

1. Ультразвуковая карта валка с обнаруженным дефектом.

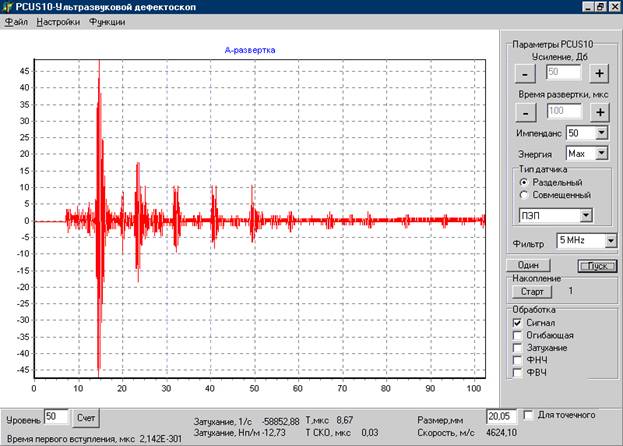

Рис. 2. А-развертка радиосигнала при обнаружении дефекта.

Во

время сканирования создается база данных УЗК сигналов, отраженных от возможных

дефектов в валке. По окончании процесса создается «ультразвуковая карта валка»,

на которой отмечены «опасные» зоны. Ультразвуковую карту валка можно просмотреть

в режиме просмотра (рис. 1).

Если

уровень сигнала превышает заданное значение, то сегмент на карте валка окрашивается

в красный цвет, если сигнал допустим - в зеленый цвет. Для получения большей

информации о характере дефекта: можно нажать на красный сектор и просмотреть А-развертку

радиосигнала для данного положения излучателя и приемника (рис. 2).

В

изготавливаемых валках согласно ГОСТ 10207 - 70, не допускаются:

1)

протяжение

несплошности металла поперечной или близкой к ней

ориентации, занимающие площадь более 2,5 % общей площади контролируемого

сечения SК и находящейся на расстоянии менее 0,7 R от наружной поверхности валка (R - радиус контролируемого сечения, мм);

2)

скопления,

состоящие из несплошностей эквивалентным диаметром

более 10 мм, занимающие более 25 % общей площади поперечного контролируемого

сечения и находящиеся на расстоянии менее 0,2 R от наружной поверхности валка.

По результатам

диагностики проводится отбраковка валков, не отвечающих приведенным выше

требованиям качества. Для валков удовлетворяющих требованиям результаты

ультразвукового контроля фиксируются в журнале контроля и заносятся в паспорт

валка.

Описанная методика

диагностики позволяет проводить контроль качества валков не только на этапах

производства, но и эксплуатации (между перешлифовками).

В ходе испытаний установки

проводилась выборочная диагностика валков на разных этапах жизненного цикла

валка. В результате чего удалось добиться не только экономии ресурсов при локализации

дефектов на этапе начальной термообработки, но и избежать аварийных остановок

стана при эксплуатации бракованных валков в цехе ленты.

Получены статистические

данные о влиянии дефектов, найденных в ходе ультразвуковой диагностики на

износостойкость валков в цехе ленты. Однако предстоит еще большая работа по

классификации получаемых сигналов и выяснению их влияния на показатели качества

прокатных валков.

Литература

1.

Давыдов А.В. Освоение установки для закалки прокатных валков

/ Вдовин К.Н., Давыдов А.В., Карамельщиков М.А.,

Попова Р.В // Теория и технология литейного производства: Межрегион.

сб. науч. тр. / Под. ред. В.М. Колокольцева - Магнитогорск: МГТУ, 2007. - С

132-135.

2.

Давыдов А.В. Неразрушающий

контроль качества прокатных валков/ Давыдов А.В. // Журнал научных публикаций аспирантов и

докторантов. Курск., 2009. Вып.

8 – С 131 ‑132.

Поступила в редакцию 21.10.2009 г.