Выбор способа

представления модели процесса производства ананасового сока как

технологического объекта управления

Экпеньонг Экпеньонг Экпо,

аспирант Кубанского государственного технологического

университета.

Операции извлечения сока

являются наиболее трудоемкими при производстве фруктовых соков. Требование к

качеству выведенных соков, а также необходимость обеспечения ресурсо-сберегающего режима работы

режущих-экстракционных машин обуслав-ливают

необходимость совершенствования математических описаний процессов резания и

извлечения ананаса. Основное значение при этом приобретают расчетные методики

для формального определения усилий резания и сил полезного сопротивления резанию,

также определения усилий шнекового пресса.

Основное значение при этом приобретают

расчетные методики для формального определения усилий резания и сил полезного

сопротивления резанию и математическое описание работы шнекового пресса может

быть получено решением системы уравнений, состоящей из уравнений неразрывности,

движения, энергии и уравнений реологического состояния шнекового пресса

материал.

Для решения

вышеупомянутых указанных проблем необходимо создание эффективной математической

модели на основе изучения детальных свойств процесса.

Последующие главы работы будут посвящены решению этой проблемы.

Общие положения

Задача

идентификации процесса извлечения ананасового сока заключается в таком

представлении модели объекта, которое позволит достаточно полно отразить

картину перехода перерабатываемого материала в объекте из какого-либо

начального состояния до конечного под влиянием внешних и внутренних факторов и

управляющих воздействий.

moer.ru

В первом приближении всю

совокупность факторов, действующих на объект исследования, можно разбить на две

основные группы.

Внешние факторы Е1(t)

обусловлены изменением состояния окружающей среды: температура, влажность,

скорость движения воздуха, состав газовой среды и т.д. Исключить влияние этих

параметров на процесс извлечения ананасового сока удается лишь отчасти.

Характер их изменения случайный. Часть из них поддается инструментальному

контролю и должна быть учтена при разработке системы автоматизации.

Внутренние факторы Е2(t)

обусловлены природой перерабатываемого сырья, общей картиной физических,

химических и биологических превращений, протекающих в нем [3].

Несмотря на то, что все процессы

протекают непрерывно, информация о состоянии сырья в систему управления или к

лицу, принимающему решение, поступает дискретно. Сложившаяся в настоящее время

практика технологического контроля на предприятиях, производящих фруктовый сок,

заключается в периодическом (3-5 раз за смену) контроле состояния сырья в

установке. Это объясняется прежде всего отсутствием надежных измерительных

устройств контроля качественных показателей, в силу чего все подобные анализы

выполняются в лабораторных условиях ручным способом.

На основании этого

рассматриваемый объект в информационном плане на всем промежутке переработки

[0, T] представляется в виде

ряда дискретных состояний x1(t), x2(t), …, xn(t).

Переход из одного состояния в другое осуществляется под влиянием контролируемых

и неконтролируемых воздействий и, как было отмечено, происходит случайно, т.е.

каждое новое состояние объекта определяется моментом поступления новой

информации. При этом для создания рациональной САУ необходимо проводить как текущую

оценку состояния параметров, так и ее прогнозируемое значение.

Внешние неконтролируемые или

выборочно контролируемые воздействия Е1(t) определяются прежде всего параметрами

окружающей среды.

Характерна в этом отношении общая

картина изменения температуры окружающей среды. При круглогодичном производстве

общий характер изменения температуры определяется сезонным дрейфом, на который

накладываются колебания более высокой частоты месячного и суточного дрейфа.

Иначе обстоит дело с

моделированием внутренних неконтролируемых воздействий Е2(t). О характере их протекания мы можем судить

только по конечным оценкам состояния сырья, т.е. выделить составляющую

воздействия Е2(t)

на х(t) практически невозможно.

Из сказанного следует, что четко

разделить влияние Е1(t) и Е2(t) на процесс производства ананасового сока

практически невозможно. Поэтому примем в дальнейшем деление всех неуправляемых

переменных на контролируемые и неконтролируемые, т.е.

![]() ,

,

где Е (t) – совокупность всех воздействий; Ек(t),

Ен.к(t) – контролируемые и неконтролируемые воздействия.

В связи с этим, нами предпринята

попытка получения качественных и количественных аналитических оценок

описывающих процессы извлечения ананасового сока.

Примем

во внимание факт, что исходным процессом на производстве сока является

предварительная обработка плода (в этом случае, ананас) а котором в свою

очередь является исходным этапом для извлечения сока.

Структурная идентификация

установки для производства ананасового соков

Целью структурной

идентификации производства ананасового сока является разработка модели объекта

исследования, которая позволит создать достаточно полную картину перехода

перерабатываемого материала от начального материала до конечного продукта под

влиянием внутренних и внешних факторов и управления.

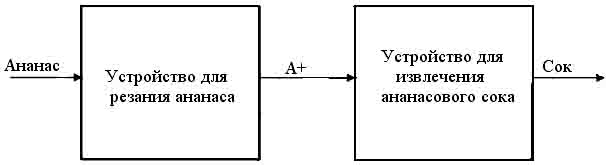

Структурная

идентификация процесса производства ананасового сока представлена на рисунке 1.

Данная структурная схема является укрупненной и в каждом блоке представлены

основные этапы производства соков.

Рис. 1. Структурная

схема процесса производства ананасового сока.

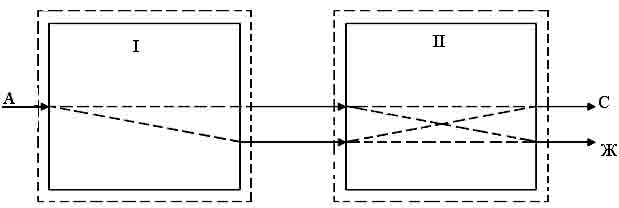

Наиболее

важными параметрами, определяющими изменение количества выходного сока,

являются скорость подачи

ананасов к режущему устройству, скорость подачи измельченного ананаса в шнековом прессе и давление прессования. В

упрощенном виде структурная модель объекта управления представлена на рисунке 2.

Рис. 2. Структурная идентификация процесса производства ананасового

сока как объекта

исследования

(устройство для резания и устройство для прессования ананаса).

Наличие двух структурных блоков

объясняется тем, что в блоке I,

представляющем собой установку для резания ананаса, ставится задача разработки

оптимального режима для резания ананаса, а в блоке II — «Устройство для извлечения сока» –

решается задача максимизации количества получаемого сока. При этом факторами,

влияющими на количество сока, являются качество фруктов, скорость и давление в

шнековом прессе [1, 2].

Данное

обстоятельство делает необходимым разработку математической модели для каждого

из блоков по отдельности, поскольку для каждого блока решаются различные

задачи.

В результате структурной

идентификации в блоке I

решается задача неадекватной предварительной

подготовки фруктов для извлечения сока.

В блоке II решается задача максимизации

количества сока путем оптимальной подачи зрелых фруктов и управления скоростью

и давлением в шнековом прессе.

Структура процесса

производства ананасового сока может быть представлена из двух блоков: блок I - резание ананасов, блок II -

получение сока путем прессования.

Литература

1.

Downes, J.W. Equipment for extraction and processing

of soft and pome fruit juices. In

P.R. Ashurst, editor, Production and Packaging of

Non-Carbonated Fruit Juices and Beverages. Blackie Academic and Professional, 1995.

2.

Somogyi, L.P., Ramaswamy,

H.S. and Hui, Y.H. 1996a. Processing

Fruits: Science and Technology. Volume 1, Biology,

Principles, and Applications. Technomics Publ.

Co. Inc.

3. Пиотровский Д. Л. Идентификация технологического объекта по производству органических удобрений / Д.Л.Пиотровский, М.П. Асмаев, Т.Г. Шарапкина: Ред. Журн.

«Изв. Вузов. Пищ. технолог.» - Краснодар, 2003. - 7 с.

– Библиогр. С.7. Деп. В ВИНИТИ

Поступила

в редакцию 24.11.2009 г.