Совершенствование процесса получения 1,2-дихлорэтана

с целью повышения технологических показателей

Шишкин

Вениамин Евгеньевич,

доктор химических наук, научный

руководитель,

Петрова

Анна Алексеевна,

студент-магистрант 6-го курса.

Волгоградский государственный

технический университет.

В настоящее время 1,2-дихлорэтан

используется почти исключительно как полупродукт в органическом синтезе. Свыше

90 % полученного дихлорэтана идет на производство винилхлорида. В небольших

количествах он также используется для получения этилендиамина, этиленгликоля,

тиоколов и хлорорганических растворителей: три- и перхлорэтилена.

Каждый год в США, Европе и Японии

производится более 17,5 млн. тонн 1,2-дихлорэтана. Поэтому поиски,

направленные на совершенствование процесса получения 1,2-дихлорэтана являются

актуальными [4].

1,2-Дихлорэтан

получают жидкофазным хлорированием этилена в среде синтезируемого продукта:

![]()

Гигиенические помады с логотипом Косметические помады с логотипом для рекламы. Низкие цены forlips.ru

Процесс проводят

при температуре кипения дихлорэтана (85°С) и давлении 0,35 – 0,46 МПа. Катализатором

служит хлорное железо вследствие его доступности, а также постоянного

присутствия в реакционной среде за счет коррозии реакторного оборудования.

Соотношение этилена и хлора берут близким к стехиометрическому лишь с небольшим

избытком этилена (≈ 5 %), чтобы обеспечить полное исчерпание хлора. Селективность

по дихлорэтану достигает 97 % [1].

Процесс хлорирования

этилена осуществляют в реакторе барботажного типа (барботажная колонна),

который представляет собой вертикальный цилиндрический аппарат со встроенными

холодильниками для съема тепла реакции.

В результате

проведенного анализа способа получения 1,2-дихлорэтана, были выявлены основные недостатки

функционирования существующего производства:

1) образуется по параллельным

реакциям значительное количество побочных продуктов (трихлорэтан, дихлорпропан

и дихлорэтилен), так как 1,2-дихлорэтан загрязнен примесями;

2) возникает необходимость в добавлении

катализатора и в его регенерации;

3) быстрое накопление высокохлорированных

соединений в реакционной массе, что вызывает дезактивацию катализатора и

перерасход сырья;

4) возникает необходимость

обновления реакционной массы из-за накопления в ней катализатора, осмолов и

высокохлорированных продуктов;

5) выделяются абгазы, которые

загрязняют окружающую среду, и требуются дополнительные затраты на утилизацию

жидких отходов.

Анализ основных технологических

принципов, направленный на оптимизацию процесса получения 1,2-дихлорэтана, позволил

выявить:

1. Использование в процессе

получения 1,2-дихлорэтана разбавленного, дешевого крекинг-газа приводит к

увеличению его расхода для получения необходимого количества дихлорэтана (чем

чистого этилена), вызывает дезактивацию катализатора и отрицательно сказывается

на селективности процесса.

2. Селективность данного процесса

снижается из-за ускорения реакций заместительного хлорирования (увеличение

выхода побочных продуктов). На селективность влияют:

а) стехиометрическое соотношение

этилена и хлора обеспечивает полное исчерпание хлора, однако при увеличении этого

соотношения уменьшается выход полихлоридов;

б) повышение давления

положительно сказывается на увеличении скорости реакции и скорости отвода

продукта из реактора, однако при этом происходит увеличение температуры

процесса, что негативно отражается на его селективности;

в) в процессе применяется 5 %

избыток этилена, предотвращающий проскок хлора, который отрицательно

сказывается на коррозионной стойкости материала реактора и последующих

аппаратов. Но увеличение избытка этилена приводит к увеличению выхода побочных

продуктов реакции, следовательно, требуется высокий контроль подачи реагентов в

определенном соотношении [3].

Изучение

мировых тенденций в получении 1,2-дихлорэтана показало, что основным

направлением совершенствования данного процесса с целью повышения технологических

показателей является замена способа и конструкции реактора.

В качестве варианта

совершенствования предложен

способ получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена при

температуре 85°С и давление 1 атм. Процесс ведут с раздельной подачей

газообразных реагентов хлора и этилена непосредственно в жидкий дихлорэтан. При

этом хлор и этилен перед подачей в реактор предварительно подогревают в

теплообменниках до температуры 80°С. Катализатором процесса является хлорное

железо, которое находится в реакторе в растворенном виде.

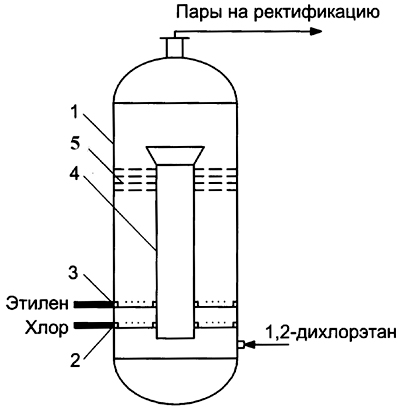

Реактор представляет собой

барботажную колонну, снабженную циркуляционной трубой и перфорированными

тарелками (рисунок 1).

После предварительного подогрева

в теплообменниках хлор и этилен будут иметь температуру, равную температуре

рабочей среды в реакторе (85 °С). Это позволит предотвратить образование

аэрозоля в пузырях хлора и этилена, т. е. не будет происходить конденсация

паров 1,2-дихлорэтана.

В результате при испарении

раствора хлора в этилен его пары не будут конденсироваться в газовой фазе –

этилене. При отсутствии аэрозоля раствора хлора внутри пузырей этилена

ликвидируются зоны образования побочных продуктов, и увеличится селективность

процесса [2].

Рис. 1. Барботажный

реактор жидкофазного хлорирования этилена.

1 – реактор;

2 – распределитель хлора; 3 – распределитель этилена; 4 - циркуляционная труба;

5 – перфорированные тарелки.

Таким образом, целесообразным

направлением совершенствования процесса получения 1,2-дихлорэтана является

способ с предварительным подогревом реагентов. Выбранное направление совершенствования

позволит снизить выход побочных продуктов и повысить селективность до 99,97 %.

Литература

1

Лебедев

Н. Н. Химия и технология основного органического и нефтехимического синтеза:

учебник для вузов / Н. Н. Лебедев. – М.: Химия, 1988. – 592 с.

2

Пат.

2299875 Российская Федерация, МПК С 07 С 17/02. Способ получения 1,2 –

дихлорэтана с предварительным подогревом реагентов / А. В. Бальчугов, Е. В. Подоплелов,

Б. А. Ульянов; заявитель и патентообладатель Ангарская государственная техническая академия (RU). – № 2005112117/04;

заявл. 22.04.05; опуб. 27.05.07.

3

Тимофеев

В. С. Принципы технологии основного органического и нефтехимического синтеза:

учеб. пособ. для вузов / В. С. Тимофеев, Л. А. Серафимов. – М.: Высшая школа,

2003. – 536 с.

4

Флид М.

Р. Винилхлорид: химия и технология. В 2-х кн. Кн. 1 / М. Р. Флид, Ю. А. Трегер.

– М.: Калвис, 2008. – 584 с.

Поступила

в редакцию 19.03.2011

г.