Математическая модель системы управления электроприводом петледержателя

Мещеряков Виктор Николаевич,

доктор технических наук, профессор, заведующий кафедрой электропривода,

Диденко Евгений Евгеньевич,

аспирант кафедры электропривода.

Липецкий государственный технический университет.

Поддержание заданного натяжения полосы металла в межклетевых промежутках чистовой группы клетей непрерывных станов горячей прокатки является важнейшей задачей, т.к. величина натяжения влияет на стабильность, устойчивость прокатки и качество продукции.

Основным элементом системы автоматического регулирования натяжения является петлерегулирующее устройство – петледержатель и его система управления. Наибольшее распространение имеют петледержатели с безредукторным электрическим приводом. Конструкция электромеханического петледержателя подробно описана во многих источниках, в частности в работах [1, 2, 3].

В настоящее время стабилизация межклетевых натяжений обеспечивается с помощью так называемых «плавающих» или «безразличных» петледержателей. Работа петледержателя характеризуется режимами:

а) подъём на заданный угол и удержание позиции, опускание в исходную позицию при перевалке валков;

б) подъём при входе полосы в клеть за петледержателем и регулирование натяжения в процессе прокатки, соответственно опускание с заданным темпом при выходе металла из предыдущей клети.

Принципы работы системы управления петледержателем различаются для вышеуказанных режимов.

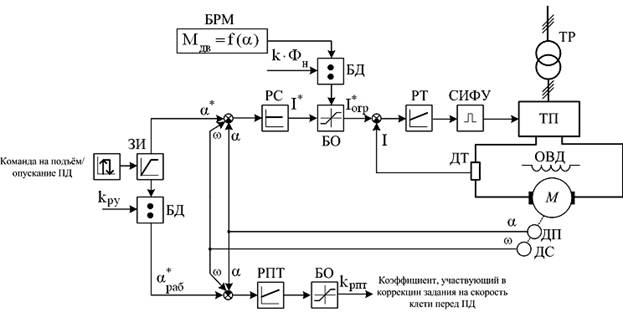

Функциональная схема управления петледержателем с регулятором коррекции задания на скорость электропривода предыдущей клети (регулятор петли для одного межклетевого промежутка) показана на рис. 1.

Рис. 1. Функциональная схема управления электроприводом петледержателя.

Здесь ДП, ДС – датчики позиции, скорости петледержателя; ДТ – датчик тока; ТР – трансформатор; ТП – тиристорный преобразователь; М – двигатель постоянного тока; СИФУ – система импульсно-фазового управления; ОВД – обмотка возбуждения двигателя; БД - блок деления; БУ – блок умножения; БО – блок ограничения; ЗИ – задатчик интенсивности; РС – регулятор скорости; РПТ – регулятор петли; БРМ – блок расчёта момента двигателя; kру- коэффициент рабочего угла; kрпт- коэффициент регулятора петли.

Примем в качестве основного оборудования системы:

1. Электродвигатель петледержателя МПС-75-25У4

(независимого возбуждения). Паспортные данные электродвигателя: ![]() ,

,![]() ,

,![]() ,

,![]() ;

; ![]() ;

; ![]() .

.

2. Реверсивный преобразователь Simoreg DC Master 6RA70(![]() ;

;![]() ).

).

3. Питающий трансформатор ТСП - 200/0,7.

Паспортные данные: группа соединений обмоток Y/Y-0: ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

, ![]() ,

, ![]() ,

, ![]() ).

).

В электрической цепи отсутствуют сглаживающие дроссели. Момент инерции механизма петледержателя, приведённый к валу двигателя равен 400 кг·м².

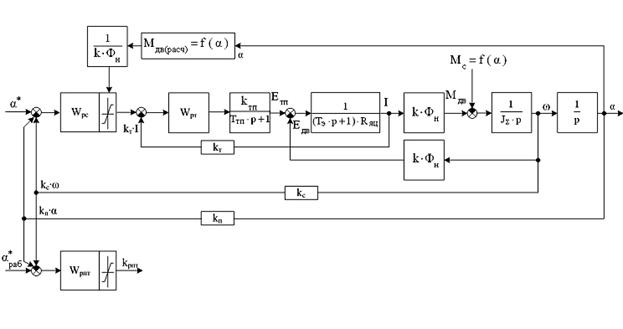

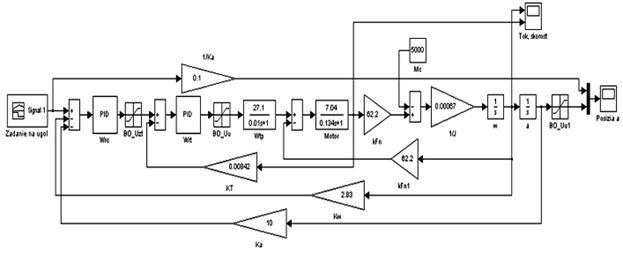

Функциональной схеме, приведённой выше, соответствует структурная схема, приведённая на рис. 2, при этом принимается, что совокупность привода и механизма петледержателя можно рассматривать как одномассовую механическую систему.

Рис. 2. Структурная схема управления электроприводом петледержателя с регулятором петли для одного межклетевого промежутка.

Здесь, Wрс, Wрт, Wрпт –

передаточные функции регуляторов скорости, петли и тока; kтп и Ттп

– коэффициент и постоянная времени преобразователя, Кт, Кп,

Кс – коэффициенты обратных связей по току, скорости и позиции

петледержателя; kрпт – коэффициент коррекции задания на скорость

электропривода клети до петледержателя; Мдв – момент двигателя, Мдв(расч)

– расчетное значение момента двигателя, равное расчетному значению

момента статической нагрузки (Мс); Тэ – электромагнитная

постоянная времени; Rяц – активное сопротивление якорной цепи; JΣ-суммарный

момент инерции, приведённый к валу двигателя; ![]() ,

,![]() -фактический угол подъёма и скорость

петледержателя;

-фактический угол подъёма и скорость

петледержателя;![]() и

и ![]() - задание

на угол и на рабочий угол петледержателя.

- задание

на угол и на рабочий угол петледержателя.

I. Рассмотрим сначала работу системы управления, и её математическую модель для режима подъёма/опускания при перевалках. В этом случае система управления петледержателя представляет трёхконтурную систему позиционирования.

Определим параметры математической модели в соответствии со структурной схемой, изображённой на рис.2.

Из приведённых параметров вычислим по методикам, изложенным в [4], [5]:

![]() ; (1)

; (1)

![]() ; (2)

; (2)

, (3)

, (3)

где k – конструктивная постоянная двигателя.

Для определения индуктивности якоря двигателя

воспользуемся значениями, которые формирует преобразователь SIEMENS Simoreg DC

Master 6RA70 в режиме теста: ![]() .

.

Теперь следует рассчитать параметры трансформатора [7,8]. Полное сопротивление фазы трансформатора будет иметь вид:

. (4)

. (4)

Активное сопротивление фазы трансформатора:

. (5)

. (5)

Реактивное сопротивление фазы трансформатора:

![]() . (6)

. (6)

Индуктивность фазы трансформатора:

, (7)

, (7)

где ![]() - частота питающей сети.

- частота питающей сети.

В данном случае в цепи трансформатор – преобразователь – двигатель нет сглаживающих дросселей, поэтому с учётом этого определим параметры суммарного активного сопротивления и суммарной индуктивности:

![]() ;

(8)

;

(8)

, (9)

, (9)

где  - сопротивление, вызывающее

коммутационное падение напряжения в преобразователе,

- сопротивление, вызывающее

коммутационное падение напряжения в преобразователе, ![]() - индуктивное сопротивление

фазы трансформатора (сопротивление на стороне переменного напряжения),

- индуктивное сопротивление

фазы трансформатора (сопротивление на стороне переменного напряжения), ![]() - число коммутаций за

период (для трёхфазной мостовой схемы

- число коммутаций за

период (для трёхфазной мостовой схемы ![]() =6) [5].

=6) [5].

Электромагнитная постоянная времени электропривода:

. (10)

. (10)

Электромеханическая постоянная времени электропривода:

(11)

(11)

где ![]() - суммарный момент инерции, равный сумме

моментов инерции двигателя и механизма петледержателя.

- суммарный момент инерции, равный сумме

моментов инерции двигателя и механизма петледержателя.

В данном случае момент инерции механизма петледержателя,

приведённый к валу двигателя ![]() . Тогда суммарный момент инерции будет

равен

. Тогда суммарный момент инерции будет

равен ![]() .

Тогда

.

Тогда

Максимальное значение выпрямленного напряжения преобразователем рассчитывается как [5,6]:

![]() , (12)

, (12)

где ![]() - коэффициент схемы преобразователя, для

трёхфазной мостовой схемы (как в данном случае) равен 1,35.

- коэффициент схемы преобразователя, для

трёхфазной мостовой схемы (как в данном случае) равен 1,35.

Определим параметры регулятора тока при настройке контура регулирования тока на модульный (технический) оптимум [5].

Регулятор тока будет ПИ-типа с передаточной функцией:

, (13)

, (13)

где ![]() - коэффициент пропорциональной части

регулятора,

- коэффициент пропорциональной части

регулятора, ![]() -постоянная

времени интегрирования интегральной части регулятора.

-постоянная

времени интегрирования интегральной части регулятора.

Для расчёта коэффициентов регуляторов, использующихся для математической модели, применим методику, изложенную в работах [5, 8], в них расчёт коэффициентов производится в масштабе номиналов сигналов для аналоговых систем управления (10В).

Тогда, коэффициент обратной связи по току будет равен (принимается максимальный ток привода – 2,5 номинального значения):

![]() , (14)

, (14)

где Imax=2,5Iян =1187,5А.

Коэффициент тиристорного преобразователя соответственно будет равен:

![]() . (15)

. (15)

Тогда,

, (16)

, (16)

. (17)

. (17)

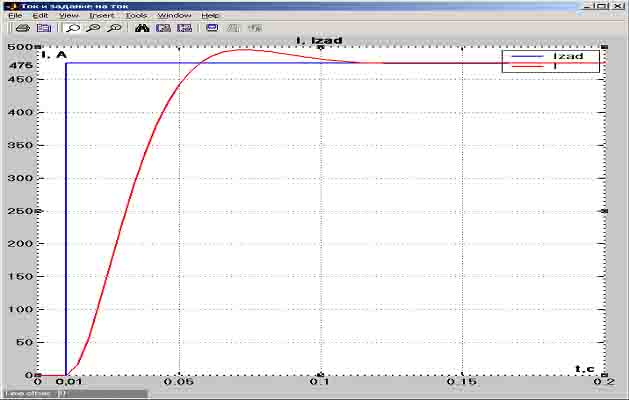

Переходные процессы, настроенного на модульный оптимум контура тока при скачкообразном задании, соответствующему номинальному значению тока двигателя петледержателя представлены на рис. 3. Расчёт переходных процессов производится в среде MatLab.

Рис. 3. Настройка контура тока на не вращающемся двигателе. Задание на ток, фактический ток.

Здесь необходимо сделать следующее замечание. Соотношение постоянных

времени преобразователя и электромагнитной электропривода  , кроме этого сопротивление

якорной цепи достаточно велико. Ограничение напряжения преобразователя значением

, кроме этого сопротивление

якорной цепи достаточно велико. Ограничение напряжения преобразователя значением

![]() , а также

низкое номинальное напряжение якоря двигателя – 220В отрицательно сказывается

на отработке скачкообразного задания на ток, соответствующего значениям выше

номинального. Характеристика переходного процесса отличается от оптимальной, и

не соответствует характеристикам настройки контура тока на «модульный оптимум».

Для получения искомых характеристик при отработке заданий соответствующих,

например, 2,5 кратному значению номинального тока (при насыщении регулятора

скорости) необходимо иметь питающий трансформатор, преобразователь, а также

двигатель с большими значениями номинальных напряжений.

, а также

низкое номинальное напряжение якоря двигателя – 220В отрицательно сказывается

на отработке скачкообразного задания на ток, соответствующего значениям выше

номинального. Характеристика переходного процесса отличается от оптимальной, и

не соответствует характеристикам настройки контура тока на «модульный оптимум».

Для получения искомых характеристик при отработке заданий соответствующих,

например, 2,5 кратному значению номинального тока (при насыщении регулятора

скорости) необходимо иметь питающий трансформатор, преобразователь, а также

двигатель с большими значениями номинальных напряжений.

Расчёт параметров регулятора скорости также проводятся по методикам, изложенным в работах [5, 8]. При этом коэффициент обратной связи по скорости равен:

![]() , (18)

, (18)

где скорость холостого хода двигателя ![]() равна:

равна:

. (19)

. (19)

Контур регулирования скорости будем настраивать на модульный оптимум с регулятором скорости П-типа:

(20)

(20)

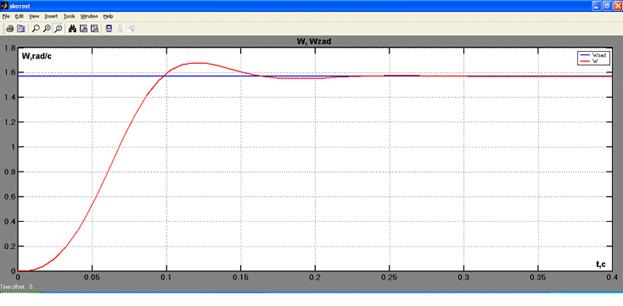

Переходные процессы, настроенного на модульный оптимум контура скорости при скачкообразном задании, соответствующему значению скорости двигателя петледержателя ≈0,6ωн представлены на рис. 4. (При моменте статической нагрузки Мс=0)

Рис. 4. Настройка контура скорости при моменте нагрузки (статический момент) равному нулю. Задание на скорость, фактическая скорость.

По причинам указанным ранее (как и в случае с контуром

тока), а также принимая во внимание, что  , отработка «больших» заданий на скорость

приближающихся к значениям «насыщения» регулятора позиции (т.е. соответствующим

заданиям на скорость

, отработка «больших» заданий на скорость

приближающихся к значениям «насыщения» регулятора позиции (т.е. соответствующим

заданиям на скорость ![]() ) отличается от переходных процессов

контура, настроенного на «модульный оптимум».

) отличается от переходных процессов

контура, настроенного на «модульный оптимум».

Теперь определим параметры, регулятора позиции петледержателя.

Максимальный угол поворота петледержателя ограничивается механическими упорами, определяющими диапазон вращения в пределах 0º ÷ ≈57º (0 рад – 1 рад). Поэтому коэффициент обратной связи по позиции будем рассчитывать исходя из максимально возможного угла поворота рамы петледержателя:

, (21)

, (21)

где ![]() ≈1 рад.

≈1 рад.

При этом максимально-допустимый угол подъёма по технологии работы петледержателя - 45º ≈ 0,785рад (подъём петледержателя при перевалках валков клетей).

Требование к позиционированию петледержателя – отсутствие перерегулирования по позиции (чтобы исключить удары рамы петледержателя в механические упоры).

При настройке контура регулирования позиции на модульный оптимум применяется регулятор П-типа:

(22)

(22)

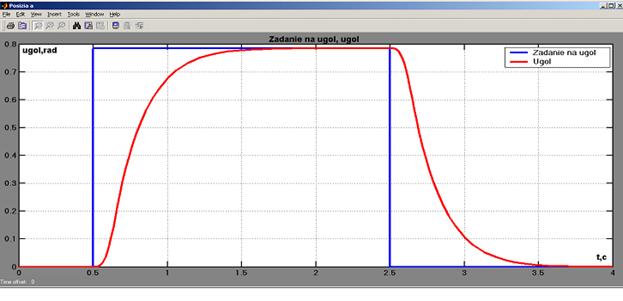

Вполне удовлетворительная характеристика процесса при

задании на угол перемещения равный 45º получается при ![]() . При

. При ![]() структурную и функциональную схемы

трёхконтурной системы подчинённого регулирования можно преобразовать к виду,

показанному на рис. 1,2. Такое преобразование на практике объясняется

упрощением реализации. Графики переходных процессов при Мс=0 показаны

на рис. 6,7. Из графиков переходных процессов видно, что в данном случае

производится отработка системой управления «малых перемещений», т.е. когда ни

ток, ни скорость в процессе отработки не выходят на установившееся значение.

«Дотягивание» и некоторая инерционность при отработке задания на перемещение

объясняется применением пропорционального регулятора позиции (с меньшим

коэффициентом усиления чем расчётное), а также вышеуказанных замечаний,

касающихся настроек контуров регулирования тока и скорости.

структурную и функциональную схемы

трёхконтурной системы подчинённого регулирования можно преобразовать к виду,

показанному на рис. 1,2. Такое преобразование на практике объясняется

упрощением реализации. Графики переходных процессов при Мс=0 показаны

на рис. 6,7. Из графиков переходных процессов видно, что в данном случае

производится отработка системой управления «малых перемещений», т.е. когда ни

ток, ни скорость в процессе отработки не выходят на установившееся значение.

«Дотягивание» и некоторая инерционность при отработке задания на перемещение

объясняется применением пропорционального регулятора позиции (с меньшим

коэффициентом усиления чем расчётное), а также вышеуказанных замечаний,

касающихся настроек контуров регулирования тока и скорости.

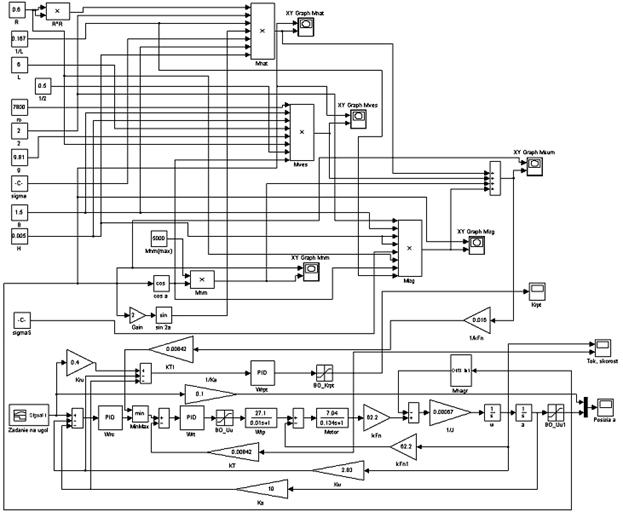

Ниже, на рис. 5 представлена модель в среде MatLab для системы

управления позицией петледержателя с учётом ![]() .

.

Рис. 5. Математическая модель системы управления позиционированием петледержателя (работа при перевалке).

Модель привода учитывает противо-ЭДС электродвигателя. Т.к.

![]() , а

фактический угол не может быть больше максимального по конструкции, ограничение

выхода сигнала с регулятора позиции не требуется т.к. в данном случае всегда

, а

фактический угол не может быть больше максимального по конструкции, ограничение

выхода сигнала с регулятора позиции не требуется т.к. в данном случае всегда ![]() . Ограничение сигнала

регулятора скорости и тока для работы петледержателя при перевалке настроено на

максимальное значение (10В).

. Ограничение сигнала

регулятора скорости и тока для работы петледержателя при перевалке настроено на

максимальное значение (10В).

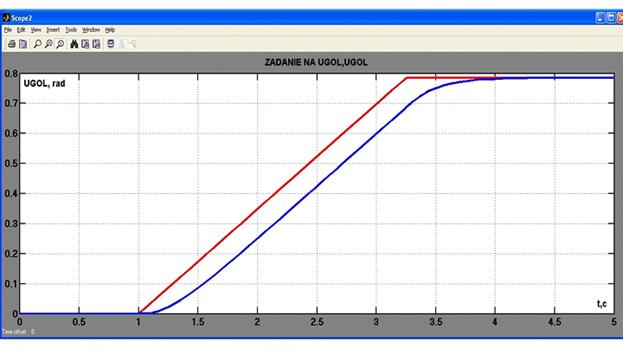

Для обеспечения необходимого темпа подъёма/опускания петледержателя в качестве блока задания используется линейный задатчик интенсивности. Для режима перевалки темп подъёма опускания петледержателя соответствует ±20º(0,35рад)/с. На рис. 8 показано отработка моделью системы управления сигнала на подъём (45º) при текущих настройках.

Рис. 6. Отработка системой управления

ступенчатого задания на угол поворота петледержателя равного 45º ≈

0,785рад при Мс=0 (момент нагрузки на валу) – подъём/опускание.

Рис. 6. Отработка системой управления

ступенчатого задания на угол поворота петледержателя равного 45º ≈

0,785рад при Мс=0 (момент нагрузки на валу) – подъём/опускание.

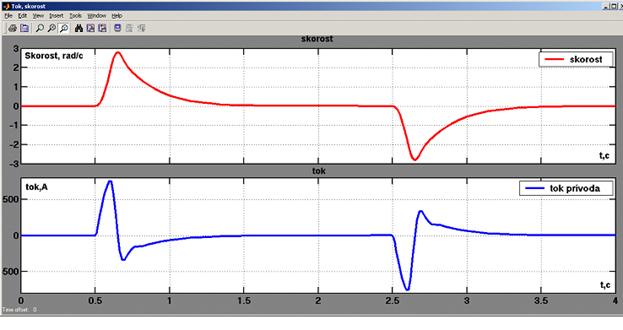

Рис. 7. Графики изменения скорости и тока электропривода петледержателя при отработке ступенчатого задания на угол поворота при Мс=0 (момент нагрузки на валу) – подъём/опускание.

Рис. 8. Отработка сигнала задания на угол при подъёме по задатчику интенсивности, скорость подъёма - 20º/с при Мс=0.

Т.к. регулятор позиции П - типа, система статична к нагрузке. Вычислим статическую ошибку по позиции при подъёме петледержателя с моментом нагрузки, равным моменту холостого хода механизма. Моментом холостого хода является момент от неуравновешанных масс механизма петледержателя.

Вообще, момент нагрузки, в частности момент от неуравновешанных масс на валу петледержателя зависит от угла поворота.

![]() , (23)

, (23)

где ![]() - момент от неуравновешенных частей при

горизонтальном положении петледержателя – величина постоянная. При подъёме

петледержателя на угол 45º

- момент от неуравновешенных частей при

горизонтальном положении петледержателя – величина постоянная. При подъёме

петледержателя на угол 45º ![]() .

.

В этом случае статическая ошибка отработки задания на поворот в 45º будет равна [8]:

, (24)

, (24)

![]()

II. Теперь следует рассмотреть работу петледержателя в основном режиме работы – режиме поддержания натяжения в межклетевом промежутке.

Натяжение полосы в межклетевом промежутке создаётся за счёт разности скоростей валков двух соседних клетей. Задачей системы управления петледержателем, как составляющей системы управления натяжением (САРН), является поддержание заданного натяжения, путём выдачи соответствующей коррекции в задание на скорость, в данном случае, в систему управления скоростью клети, стоящей до петледержателя. Для этого предназначен, так называемый регулятор петли (см. рис. 1, 2). Электропривод «плавающего» петледержателя должен выдавать такой момент на валу, чтобы скомпенсировать усилие, действующее со стороны прокатываемой полосы. Петледержатель должен находиться в «равновесии» с полосой при рабочем угле поворота рычага. При этом имеет место косвенное измерение натяжения полосы по углу подъёма/опускания петледержателя. Т.е. если угол подъёма петледержателя находится в рабочей зоне (≈20º), считается, что система стабилизирует натяжение в межклетевом промежутке в соответствии с заданным. При изменении натяжения из-за различного рода возмущающих воздействий при прокатке, усилие со стороны полосы, действующее на рычаг петледержателя становится отличным от момента, выдаваемого двигателем петледержателя, и петледержатель поднимается, или опускается. Для возврата системы в равновесное состояние, а также возврата угла поворота рычага петледержателя в рабочую зону, как было указано ранее необходимо корректировать определённым образом скорость предыдущей клети.

Система управления петледержателем должна обеспечивать функциональную зависимость между развиваемым моментом и углом поворота [2]. Применительно к электромеханическим петледержателям с безредукторным приводом, момент электродвигателя петледержателя должен уравновешивать сумму следующих составляющих статического момента механизма:

![]() , (25)

, (25)

где ![]() - момент двигателя петледержателя,

- момент двигателя петледержателя, ![]() - момент нагрузки на

валу привода петлетержателя от натяжения в межклетевом промежутке,

- момент нагрузки на

валу привода петлетержателя от натяжения в межклетевом промежутке, ![]() - момент нагрузки на

валу привода петлетержателя от изгиба полосы в межклетевом промежутке,

- момент нагрузки на

валу привода петлетержателя от изгиба полосы в межклетевом промежутке, ![]() - момент от

неуравновешенных частей конструкции петледержателя.

- момент от

неуравновешенных частей конструкции петледержателя.

![]() , (26)

, (26)

где ![]() - удельное натяжение полосы в межклетевом

промежутке,

- удельное натяжение полосы в межклетевом

промежутке, ![]() -

толщина металла в межклетевом промежутке,

-

толщина металла в межклетевом промежутке, ![]() - ширина полосы металла (считается, что

ширина полосы при прокатке в чистовой группе клетей неизменна, т.е. одинакова

для всех межклетевых промежутков),

- ширина полосы металла (считается, что

ширина полосы при прокатке в чистовой группе клетей неизменна, т.е. одинакова

для всех межклетевых промежутков), ![]() - радиус рычага петледержателя,

- радиус рычага петледержателя, ![]() - длина межклетевого

промежутка,

- длина межклетевого

промежутка, ![]() -

угол подъёма петледержателя.

-

угол подъёма петледержателя.

, (27)

, (27)

где ![]() - предел текучести прокатываемого

металла.

- предел текучести прокатываемого

металла.

![]() , (28)

, (28)

где ![]() - удельный вес прокатываемого металла,

- удельный вес прокатываемого металла, ![]() - ускорение свободного

падения.

- ускорение свободного

падения.

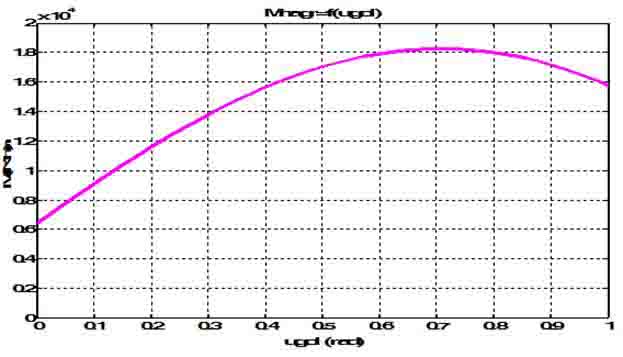

Составляющая момента нагрузки на валу петледержателя от неуравновешанных масс конструкции петледержателя указана ранее (23). Моментом трения во вращающихся частях конструкции петледержателя, для расчётов, как правило, можно пренебречь. На рис. 9 приведена зависимость развиваемого момента электроприводом петледержателя от угла поворота вала при прокатке полосы с параметрами: B=1,5м; H=5мм; γ = 7800 кг/м³; σ (заданное) = 15·106Н/м²; σs = 50·106Н/м². Принято L=6м, R=0,6м.

Для математической модели момент нагрузки на валу петледержателя рассчитывается по тем же формулам (23, 25-28), однако, в качестве параметра σ берётся не заданное значение (которое должно поддерживаться системой), а смоделированное реальное. Создание модели изменения σ для одного промежутка при различных возмущениях не рассматривается в рамках данной статьи, и требует наличие математических моделей систем управления скоростью электроприводов двух смежных клетей.

Рис. 9. Зависимость развиваемого момента электродвигателем петледержателя от угла поворота.

Работа системы функциональная и структурная схемы которой отображены на рис. 1, 2 происходит следующим образом. После заполнения металлом межклетевого промежутка на вход системы управления петледержателем подаётся задание на угол α* = 45º(максимальный), заведомо больший рабочего угла α*раб≈20º - это задание для регулятора петли. Регулятор скорости сразу «насыщается», при этом регулирование тока (момента) петледержателя производится регулированием границ блока ограничения (задания на ток) по формулам 23, 25-28 с заданным значением удельного натяжения σ. Регулятор петли обеспечивает положение петледержателя в зоне рабочего угла, а значит регулятор скорости в режиме поддержания натяжения всегда «насыщен». Динамика подъёма опускания петледержателя определяется разницей расчётного развиваемого момента и реального момента нагрузки, зависящего от различного рода возмущений, влияющих на фактическое натяжение полосы в промежутке. Подъём петледержателя в первый момент времени после заполнения промежутка обеспечится во первых работой регулятора петли, а во вторых динамической просадкой скорости следующей после петледержателя клети при входе металла. Это обеспечит, то, что развиваемый приводом момент будет больше фактического момента нагрузки.

Математическая модель системы управления петледержателем с блоком расчёта ограничения задания на ток (регулирования момента) приведена на рис. 10.

Рис. 10. Математическая модель системы управления петледержателем в основном режиме работы – поддержания натяжения полосы.

Моделирование реальных процессов изменения натяжения (реального момента нагрузки привода петледержателя) при прокатке, а также настройка параметров регулятора петли выходит за рамки данной статьи.

Рассмотренная в статье математическая модель системы управления петледержателем может применяться для дальнейшего математического моделирования и исследования процессов в межклетевом промежутке при прокатке с учётом взаимодействия электроприводов смежных клетей.

Литература

1. Фомин Г.Г., Дубейковский А.В., Гринчук П.С. Механизация и автоматизация широкополосных станов горячей прокатки. / Фомин Г.Г., Дубейковский А.В., Гринчук П.С.- М.: «Металлургия», 1979. – 232 с.

2. Стефанович В.Л. Автоматизация непрерывных и полунепрерывных широкополосных станов горячей прокатки. / Стефанович В.Л. - М.: «Металлургия», 1975. - 208 с.

3. Дружинин Н.Н. Непрерывные станы как объект автоматизации. / Дружинин Н.Н. - М.: «Металлургия», 1975.- 336 с.

4. Ключев В.И. Теория электропривода: Учебник для вузов. 2-е изд. перераб. и доп. – М.: «Энергоатомиздат», 1998. – 704 с.: ил.

5. Онищенко Г.Б. Электрический привод. Учебник для вузов./ Онищенко Г.Б. – М.: РАСХН, 2003. – 320 с.: ил.

6. Попков О.З. Основы преобразовательной техники: учеб. пособие для вузов./ Попков О.З. – М.: Издательство МЭИ, 2005. – 200 с.: ил.

7. Евзеров И.Х., Горобец А. С., Мошкович Б.И., Перельмутер В.М., Яновский Л.А. Комплектные тиристорные электроприводы: Справочник. / Евзеров И.Х., Горобец А. С., Мошкович Б.И., Перельмутер В.М., Яновский Л.А – М.: «Энергоатомиздат», 1988. – 319 с.: ил.

8. Драчев Г.И. Теория электропривода: Учебное пособие к курсовому проектированию для студентов заочного обучения спец. 180400. 2-е изд. Дополненное. / Драчев Г.И. – Челябинск: Изд. ЮУрГУ, 2002.- 137 с.: ил.

Поступила в редакцию 10.05.2011 г.