Специфика использования инфракрасных датчиков температуры в пищевой промышленности

Ершов Михаил Александрович,

кандидат технических наук, старший научный сотрудник кафедры технологии пищевых производств,

Вотинов Максим Валерьевич,

аспирант, заведующий лабораторией кафедры автоматики и вычислительной техники.

Мурманский государственный технический университет.

Контроль температуры составляет основу многих технологических процессов. Как известно, температура является важнейшим технологическим параметром в пищевой промышленности. От нее зависят основные потребительские параметры, такие как вкус, цвет, вид, а также и производственные параметры, такие как время изготовления, сохранность, а в итоге объемы готовой продукции.

В настоящее время в пищевой промышленности в основном используются обычные стационарные контактные датчики температуры: термопары или термосопротивления. Однако их использование приводит к ряду проблем:

| Инфракрасные обогреватели Инфракрасные обогреватели в наличии с доставкой в Челябинск. chelyabinsk.energomir.su |

- точное измерение температуры контактными датчиками возможно только при хорошем тепловом контакте с измеряемым объектом;

- существует ограниченный выбор зон контроля, не всегда лучший с точки зрения оптимального регулирования технологического процесса;

- должны соблюдаться жесткие гигиенические требования при эксплуатации датчиков;

- налипания на датчик измеряемого продукта в зоне измерения приводит к ошибкам в измерении, к снижению скорости управления технологическим процессом.

Оперативный контроль температуры в технологических процессах пищевого производства может быть обеспечен применением неконтактных инфракрасных датчиков. Инфракрасные датчики лишены всех проблем, присущих контактным датчикам температуры. Они практически безинерционны, работают в реальном масштабе времени, позволяют измерять температуры от –50 до + 3000°С. Обычный диапазон температур пищевого производства лежит в диапазоне от –30 до +400°С. Инфракрасные датчики температуры позволяют неконтактно измерять температуру продукта, сырья непосредственно в процессе производства.

Принцип действия инфракрасных датчиков температуры основан на измерении теплового электромагнитного излучения, которое образовано внутренней энергии предметов и тел. Интенсивность излучения напрямую связана с температурой нагретого объекта. В обычных условиях, при комнатной температуре, тепловое излучение тел происходит в инфракрасном диапазоне длин волн (1 мм-780 нм), недоступным зрительному восприятию глаза. С увеличением температуры светимость тел быстро возрастает, а длины волн смещаются в более коротковолновую область. Если температура достигает тысяч градусов, то тела начинают излучать в видимом диапазоне длин волн (780-380 нм).

К основным параметрам, которые необходимо учитывать при выборе модели инфракрасного датчика температуры относятся:

- спектральный диапазон и диапазон температур измеряемого объекта;

- показатель визирования;

- излучательная способность измеряемого объекта.

Для пищевой промышленности подходят инфракрасные датчики температуры со спектральным диапазоном 8-14 или 6-14 мкм, которые измеряют температуру объектов, не попадающих под определение "отражающие или металлические". К таковым относится текстиль, пищевые продукты, резина, толстый непрозрачный пластик, картон, дерево, краска, земля, камень и другие.

Современные инфракрасные датчики температуры имеют оптическое отношение (показатель визирования) достигающее 300:1. Точность измерения не зависит от расстояния до тех пор, пока размер объекта больше измеряемого диаметра. Определенная температура будет не верна, если размер объекта меньше диаметра пятна контроля. Так как объект, температура которого должна быть измерена, не заполняет весь диаметр пятна контроля, инфракрасный датчик температуры в данном случае будет принимать излучения от других объектов окружающей среды, которые оказывают влияние на точность измерения.

Излучательные свойства объекта определяются свойствами материала и чистотой обработки поверхности объекта, а не цветом его поверхности. У большинства органических материалов, таких как дерево, пластик, бумага, излучательная способность находится в диапазоне 0,8 – 0,95.

Для определения эффективности инфракрасных датчиков температуры по сравнению с другими видами датчиков температуры был поставлен эксперимент на малогабаритной сушильной установке конструкции: Ершова М.А., Толстореброва И.Н.. В эксперименте сравнивались показания температуры от инфракрасного датчика температуры «Кельнив ИКС» с показателем визирования 1:1, термопары J – типа, а также термометра ртутного стеклянного лабораторного.

В малогабаритной сушильной установке воздух, нагнетающийся двухсторонним центробежным вентилятором и нагревающийся в камере нагрева, поступает в сушильную камеру через патрубок подачи воздуха в установку [1]. Измерения температуры проводились непосредственно в камере сушильной установки.

В качестве объекта исследования температуры был выбран деревянный брусок. Инфракрасный датчик температуры позиционировался над бруском таким образом, чтобы поверхность бруска полностью входила в диаметр контроля датчика.

По таблице излучательной способности объекта для деревянного бруска был выбран коэффициент излучательной способности 0,95, при эффективной длине волны 8-14 мкм, и занесен в инфракрасный датчик температуры «Кельнив ИКС» с помощью пульта Кельвин АРТО.

Термопара J – типа, а также термометр ртутный стеклянный лабораторный имели тесный тепловой контакт с деревянным бруском.

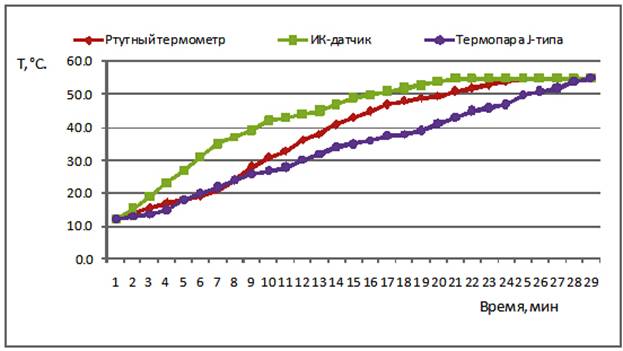

Начальные показания всех приборов были идентичными. Начальная температура составила 12 °C. Нагрев деревянного бруска планировалось проводить до температуры 55 °C во избежание повреждения инфракрасного датчика температуры, ввиду того, что максимальная рабочая температура составляет 85°C [2]. Результаты эксперимента представлены на рисунке 1.

Рис. 1. Результаты эксперимента.

Как видно из рисунка 1, показания всех приборов установились на отметке 55°С, однако, ввиду своей инерционности термопара J – типа, а также термометр ртутный стеклянный лабораторный заметно дольше отображали недостоверную температуру. Следует отметить, что идентичность начальных и конечных показаний приборов свидетельствует о правильном выборе коэффициента излучательной способности деревянного бруска.

Вместе с тем, эксперимент выявил недостатки ИК датчиков, в связи с чем, возникает ряд проблем при их использовании в пищевой промышленности:

1) Трудность позиционирования над продуктом (сырьем), требующим температурного контроля. Так в установках, представляющих из себя термокамеры, где температуры достигают 200-400 °С, позиционирование инфракрасных датчиков невозможно, ввиду их небольшого диапазона рабочих температур, в среднем 85°С. Инфракрасные датчики температуры попросту выйдут из строя.

2) Каждая конкретная модель инфракрасных датчиков температуры помимо диапазона измеряемых температур, обладает собственным показателем визирования, что затрудняет их унификацию. При значения показателя визирования 1:1 и при значительном удалении датчика от продукта (сырья), показания температуры будут не точными, ввиду попадания в область визирования датчика сторонних инфракрасных излучений. Инфракрасные датчики температуры с показателями визирования порядка 1:100 отличаются хорошей точностью, однако они в разы дороже вышеописанных датчиков, их использование в пищевой промышленности не целесообразно.

Решение данных недостатков видится в разработке и дальнейшем использовании устройства, позволяющего:

- зафиксировать инфракрасный датчик температуры за пределами термокамеры с целью снижения температурного воздействия на него;

- ограничить диаметра объекта контроля инфракрасного датчика температуры, с целью улучшения его показателя визирования.

На сегодняшний день инфракрасные датчики температуры являются эффективным средством измерения температуры в технологических процессах. Так как при отсутствии непосредственного контакта с объектом измерения обладают возможностью измерения температуры в труднодоступных и опасных для человека местах.

Правильно подобранные основные параметры инфракрасного датчика (спектральный диапазон, показатель визирования, значение излучательной способности измеряемого объекта) позволяют добиться высокой точности измерения, подкрепленной высоким быстродействием, а также широким диапазоном измеряемых температур, что дает возможность использовать их в системах автоматического управления технологическими процессами пищевых производств.

Литература

1. Паспорт на малогабаритную сушильную установку конструкции Ершова М.А., Толстореброва И.Н..

2. Руководство по эксплуатации на инфракрасный термометр «Кельвин» серии ИКС.

Поступила в редакцию 01.06.2011 г.