Исследование процессов перехода в предельное состояние конструкций из малоуглеродистой стали методом акустической эмиссии

Эльманович Владимир Игоревич,

кандидат физико-математических наук,

Гевлич Сергей Олегович,

кандидат технических наук,

Петрова Валентина Федоровна,

кандидат технических наук,

Лемишко Александр Сергеевич,

студент, учащийся магистратуры.

Волгоградский государственный технический университет.

Качество конструкционного материала определяется безотказностью его работы. С этой точки зрения отказ означает либо разрушение, ограниченное повреждение, потерю герметичности либо накопление чрезмерных деформаций. Важнейшими показателями качества материала являются характеристики сопротивления деформированию и разрушению. К ним относятся, в первую очередь, такие характеристики, как предел текучести материала, временное сопротивление, истинное сопротивление разрыву, относительное удлинение после разрыва [5].

В то же время установить зависимость поведения материала в условиях эксплуатации от указанных механических характеристик расчетным путем можно лишь в первом и довольно грубом приближении. Объясняется это следующими причинами. Механические характеристики носят условный характер и определяются в упрощенных условиях, не соответствующих эксплуатационным по геометрии объектов испытания, законам нагружения, видам напряженно-деформированного состояния, количеству и законам изменения различных внешних факторов и фактора времени. Естественные колебания химического состава и структуры, а также их изменения в процессе эксплуатации приводят к тому, что экстраполяция результатов измерения механических характеристик при выборочных разрушающих испытаниях образцов на материал рабочих деталей, узлов, агрегатов не может быть выполнена с большой точностью. И, наконец, случайный характер внешних воздействий приводит к невозможности точного описания эксплуатационного поведения материала или конструкции даже при точно известных механических характеристиках материала [3].

Для решения указанных проблем могут быть использованы упругие акустические волны, возникающие при деформировании материала и обусловленные резкими изменениями его структуры. Процесс испускания акустических волн называется акустической эмиссией (АЭ), а переменная стохастическая физическая величина, несущая информацию об акустической эмиссии, – сигналом АЭ. Регистрация деформационных сигналов является одним из методов исследования процессов образования и развития трещин.

С помощью метода акустической эмиссии можно измерять уровень напряжений (деформаций) материала конструкции, обнаруживать развивающиеся дефекты и определять их координаты, оценивать степень опасности дефектов, а также решать другие задачи при оценке состояния конструкций и сооружений [1].

В виду широкого применения и простоты метода АЭ интересно будет рассмотреть его применение для контроля конструкций из малоуглеродистой стали.

В настоящей работе исследовались процессы перехода в предельное состояние конструкций из малоуглеродистой стали методом акустической эмиссии.

При оценке возможности и условий дальнейшей эксплуатации исследуемого объекта использованы процедуры оценки пригодности к эксплуатации (ОПЭ), предусматривающие три оценочных уровня. Каждый оценочный уровень обеспечивает определенный компромисс между консервативностью оценки, количеством необходимой информации, квалификацией персонала, выполняющего оценку, и сложностью производимого анализа. В случае если принятый уровень не обеспечивает получение требуемого результата, последовательно переходят к следующим уровням.

Первый оценочный уровень наиболее консервативен и, в то же время, наиболее прост в применении. На этом уровне необходим сравнительно небольшой объем информации по обследуемому оборудованию.

Необходимые условия применения процедур 1-го уровня оценки:

- наличие у оцениваемого объекта аналитической зависимости между действующим давлением, температурой и толщиной стенки;

- под действием условий эксплуатации не происходит рост дефектов, не активизируются новые (не действовавшие на момент проведения оценки) механизмы повреждения.

Процедуры, включенные во второй оценочный уровень, предусматривают более подробное обследование, что требует больше информации по сравнению с уровнем 1. При оценке по уровню 2 выполняются более детальные расчеты. Наличие у оцениваемого объекта аналитической зависимости между действующим давлением, температурой и толщиной стенки не обязательно, однако и на 2-м уровне оценки предполагается, что в процессе дальнейшей эксплуатации не происходит рост дефектов, не активизируются новые механизмы повреждения.

Процедуры оценки по уровню 3 предназначены для обеспечения наиболее детального исследования по сравнению с уровнями 1 и 2. На уровне 3 требуется наиболее полная информация об оборудовании (элементе). Оценочный уровень 3 используют в сложных случаях, когда нет соответствующих нормативных документов по расчету конструкций с дефектами и действующими механизмами повреждения ввиду отсутствия научных данных для создания соответствующих нормативных положений.

Объектом оценки пригодности к эксплуатации является верхний штуцер реактора поз.R-203 установки ЛК-6У № 1.

У владельца имеется необходимая техническая документация: паспорт установленной формы, чертежи, сертификаты на используемые основные и сварочные материалы. На основании анализа документации составлена техническая характеристика реактора (таблица 1).

Таблица 1.

Краткая техническая характеристика реактора.

|

Наименование |

Реактор R-203 |

|

Год изготовления |

1977 г. |

|

Год ввода в эксплуатацию |

1980 г. |

|

Идентификационный номер |

SI-01-02183 |

|

Рабочая среда |

Азот |

|

Рабочее (технологическое) давление, бар |

37,5 |

|

Расчетное давление, бар |

44 |

|

Температура среды, °С: |

530 |

|

Высота (общая), мм |

10690 |

|

Объем, м3 |

60 |

|

Материал: |

|

|

Основной металл |

12ХМ |

|

Плакировка (наплавка) |

Х18Н10Т |

|

Размеры, мм |

|

|

Внутренний диаметр |

3200 |

|

Толщина стенки корпуса |

65 |

|

Толщина стенки днищ |

70 |

|

Толщина штуцера в зоне образования трещины |

70 |

Реактор эксплуатируется на секции 200 установки ЛК-6У №1. Реактор футерован изнутри, но в зоне верхнего штуцера футеровка отсутствует. Температура рабочей среды в этой зоне термопарами не контролируется. При проведении анализа и оценок она консервативно, в запас прочности, была принята равной максимальной температуре среды (530ºС) на выходе из II-й секции печи KR-203. Допустимая температура применения стали 12ХМ, (ГОСТ 5520), 15ХМ (ГОСТ 8479) в соответствии с ПБ 03-576 до плюс 560ºС.

Рабочее давление в реакторе соответствует регламентному и не превышает: расчетное Ррасч = 4,4 МПа.

По результатам металловедческих исследований установлено, что:

- при изготовлении реактора R-203 плакирующий слой наплавлен на основной металл по технологии, не соответствующей требованиям нормативных документов;

- при длительной эксплуатации в условиях температур свыше 5000С (фланец не футерован и температура металла близка к температуре рабочей среды на выходе секции II печи KR-203) в зоне термического влияния произошло накопление повреждений ползучести и деформационного старения;

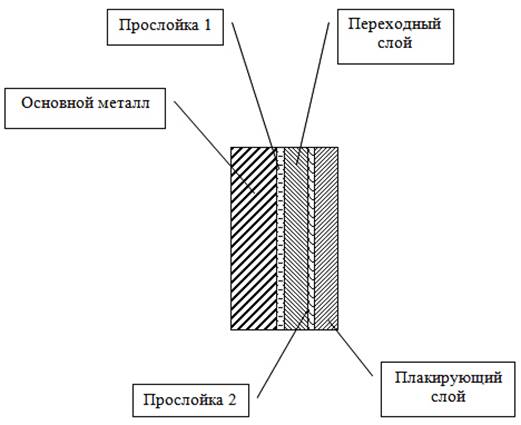

- в зоне термического влияния сварного шва биметалл исследованного образца имеет 5-ти слойную макроструктуру: основной металл – хрупкая мартенситная прослойка 1 – переходный слой - хрупкая мартенситная прослойка 2 - плакирующий слой (рисунок 1);

- при изготовлении реактора термический цикл наплавки не обеспечил минимальное тепловложение и минимизацию перемешивания компонентов;

- в процессе наплавки произошло перемешивание легирующих элементов и углерода в слоях макроструктуры и в зоне термического влияния химический состав, структура и механические свойства (твердость) материала не соответствуют проектным.

Таким образом, по этапу 1 установлено:

1) Основным дефектом, подлежащим оценке пригодности к эксплуатации, является 5-ти слойная макроструктура металла в зоне термического влияния кольцевого шва приварки фланца входного штуцера реактора. Указанная структура имеет склонность к хрупкому разрушению и ускоренному деформационному старению;

2) Повреждающими факторами, влияющими на эксплуатационный ресурс реактора, являются:

· деградация свойств металла зоны термического влияния нефутерованного фланца при температуре до 5300С:

- снижение механических свойств,

- деформационное старение,

- накопление повреждений ползучести;

· термические напряжения от разницы коэффициентов линейного расширения основного металла и аустенитной плакировки;

· термодинамические напряжения от изменения температуры стенки корпуса в процессе пуска-остановки реактора.

Рис. 1. Пятислойная макроструктура биметалла в зоне термического влияния.

Оценку пригодности реактора R-203 к эксплуатации проводили по АРI RP 579. Поскольку в АРI RP 579 отсутствует прописанная процедура оценки пригодности к эксплуатации для термосилового нагружения биметалла с хрупкими мартенситными прослойками между основным и плакирующим слоем, оценку пригодности к эксплуатации (ОПЭ) проводили на 3-м оценочном уровне (Общие принципы проведения оценок пригодности к эксплуатации).

Для проведения 3 этапа ОПЭ реактора использовали:

- данные, приведенные в таблице 1 (техническая характеристика);

- результаты ультразвуковой толщинометрии;

- результаты металловедческому исследованию материала;

- результаты 4-х акустико-эмиссионных контролей;

- идентифицированные на этапе 1 механизмы повреждения.

Оценка результатов толщинометрии на 4 этапе.

Анализ результатов толщинометрии штуцера и фланца показал:

- металл штуцера и фланца имеет незначительный коррозионный износ;

- минимальные значения толщины стенки не превышают отбраковочных по ИТН-93;

- отслоений плакирующего слоя от основного металла штуцера не выявлено.

Таким образом, в хрупких мартенситных прослойках отсутствуют протяженные несплошности между основным металлом и плакировкой. Это исключает неконтролируемое развитие отслоений между основным и плакирующим слоем. Возможное развитие повреждений будет проходить путем образования и развития трещин в прослойках 1 или 2 в направлении, перпендикулярном стенке. Такие трещины могут быть достоверно выявлены периодическим акустико-эмиссионным мониторингом.

Как показали металловедческие исследования штуцера реактора R-203 установки ЛК-6У № 1, именно на границе основного металла и наплавленного слоя находится прослойка №1 с мартенситной структурой, склонной к образованию хрупких трещин. Трещины образуются зоне термического влияния сварного шва. Наиболее вероятно зарождение трещины в процессе остановки, при высокой скорости охлаждения нефутерованной стенки (в зимнее время). При пуске в дополнение к термическим напряжениям за счет увеличения давления возможно скачкообразное подрастание трещины, зародившейся в процессе остановки.

Для своевременного и адекватного обнаружения критического развития кольцевой трещины в шве приварки фланца и предотвращения аварии по каждому из сценариев должны быть предусмотрены соответствующие компенсирующие мероприятия и мониторинг в процессе эксплуатации.

В заключение данной работы приведем рекомендации для обеспечения дальнейшей безопасной эксплуатации реактора.

В зоне термического влияния, кольцевого шва приварки фланца входного штуцера реактора, исключить динамические приложения термосиловых нагрузок в процессе эксплуатации, для чего необходимо:

1. При каждом пуске реактора обеспечивать:

- плавное повышение температуры (не более 25 - 30°С/час);

- в процессе пуска вести визуальное наблюдение за состоянием входного штуцера.

2. При каждой остановке реактора осуществлять:

- плавное снижении температуры (не более 25 - 30°С/час);

- в процессе остановки вести визуальное наблюдение за состоянием входного штуцера;

- мониторинг в процессе эксплуатации.

3. Проводить ежесменный осмотр входного штуцера реактора.

4. Провести тепловизионное обследование входного штуцера в процессе эксплуатации.

5. Установить бандаж с волноводом на входной штуцер реактора.

6. Для отслеживания возможного развития дефектов в шве приварки фланца разработать специальную технологию акустико-эмиссионного контроля и провести АЭ контроль в ближайшую остановку реактора.

7. В ближайшую остановку реактора провести инспекцию фланца и входного штуцера в зоне шва приварки фланца по утвержденной программе.

Литература

1. 1. Алимова И.А., Люцарева Л.А., Пивник - Е.Д., Яковлева Н.А. Методы выявления: дефектов керамики на основе полиалюминатов натрия // Стекло и керамика. - 1987. - № 5, - С.22-23.

2. 2. Гогоци Г.А., Неговский А.Н. Эффективность метода акустической эмиссии для оценки прочностных свойств керамики м огнеупоров в зависимости от особенностей их деформирования// Огнеупоры. - 1983. - 6. - С.13-18.

3. Панин В.Е. Влияние внутренней структуры и состояния поверхности на развитие деформации на мезоуровне малоуглеродистой стали / В.Е. Панин, А.И. Слосман, Н.А. Антипина, А.В. Литвиненко // Физическая мезомеханика. – 2001. – Т. 4. – №. 1. – С. 105-110.

4. Семашко Н.А., Шпорт В.И., Марьин Б.Н. Акустическая эмиссия в экспериментальном материаловедении.- М.: Машиностроение.- 2002.

5. Тишкин А.П. Связь числа сигналов акустической эмиссии с развитием пластической зоны в вершине трещины / А.П. Тишкин // Дефектоскопия. – 1989. - № 2. – С. 61–65.

Поступила в редакцию 26.01.2012 г.