О целесообразности создания подсистемы обеспечения надёжности оборудования по переработке масличных культур

Щербак Наталья Александровна,

кандидат технических наук,

Назаренко Сергей Александрович,

аспирант.

Азово-Черноморский инженерный институт Донского государственного аграрного университета в г. Зернограде.

Анализ прогноза производства масличных культур, структура переработки основных видов маслосемян и производства продукции маслопереработки в России показывает, что масложировая отрасль показывает рост.

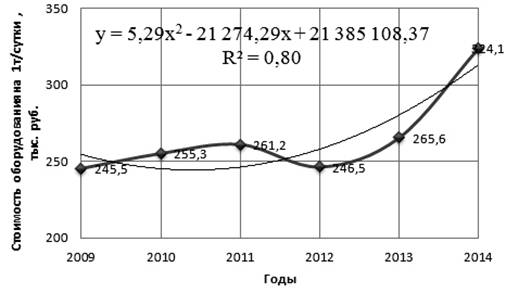

Техническое перевооружение предприятий отрасли создаёт условия для повышения эффективности промышленной переработки семян масличных культур и повышения конкурентоспособности вырабатываемой продукции. При высокой стоимости оборудования, которая за последние пять лет возросла на 27% и в среднем составляет 324,1 тыс. рублей на 1 тонну перерабатываемого сырья, стоимость простоя оборудования от недогрузки или в случае аварийных ситуаций может составить более 24 миллионов рублей при суточной производительности 1000 тонн.

Поскольку около 70% предприятий Ростовской области по переработке маслосемян имеют в своём оснащении крупнотоннажное оборудование, предлагается создать централизованную систему организации ремонта и ТО с целью обеспечения эксплуатационной надёжности. Для работы такой службы на предприятиях области необходимо создавать систему управления надёжности.

Ключевые слова: подсистема, надёжность, оборудование, переработка, маслосемена, отрасль, ремонт, техническое обслуживание (ТО).

Ситуация с производством масличных культур в России довольно оптимистичная. Согласно прогноза, к 2016 году ожидается увеличение объемов производства семян масличных культур до 15 млн. т, в т. ч.: подсолнечника – 10,2 млн. т., рапса – 1,9 млн. т., сои – 2,2 млн. т.

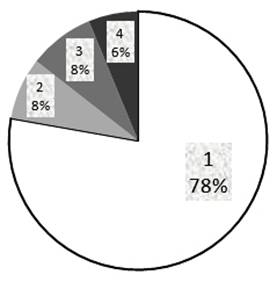

Структура переработки растительных масел и продукции маслопереработки всех видов показан на диаграмме рисунок 1. Общее количество переработки и производства растительных масел и продуктов всех видов составляет до 4,5 млн. т., в т.ч.: подсолнечного – 3,5 млн. т., рапсового – 0,35 млн. т., соевого – 0,37 млн. т.; маргаринов до 480 тыс. т.; жиров и смесей топленых до 400 тыс. т.; спредов до 140 тыс. т.; майонезов, соусов майонезных, соусов на основе растительных масел, кремов на растительных маслах – до 860 тыс. т.; жмыхов и шротов – до 5,1 млн. т.[1] Целью является изучения целесообразности создания службы обеспечения надёжности, оборудования для переработки масличных культур при реализации программы технического перевооружения масложировой отрасли.

Рис. 1. Структура переработки основных видов маслосемян и производства продукции маслопереработки в России: 1 – подсолнечное масло; 2 – рапсовое масло; 3 – соевое масло; 4 – другие продукты на основе растительных жиров (маргарины, растительные жиры, спреды и т.д.).

Реализация мероприятий программы по техническому перевооружению отрасли на основе внедрения инновационных технологий путем строительства новых, реконструкции и модернизации действующих масложировых предприятий создаёт условия для повышения эффективности промышленной переработки семян масличных культур и повышения конкурентоспособности вырабатываемой продукции. К 2013 году выпуск растительных масел в стране увеличился в три раза по сравнению с 2001 годом и достиг - 3,9 млн. т. Экспортные поставки растительных масел с 2001 по 2013 годы увеличились в 8,5 раза и в 2013 году составили 1852,8 тыс. т.[1]

С 2006 по 2013 годы на ведущих отечественных предприятиях внедрены современные технологии, введены современные производственные мощности по выпуску новых видов импортозамещающих масложировых продуктов (жиров специального назначения, заменителей и эквивалентов масла какао).

В Российской Федерации функционирует более 200 маслодобывающих предприятий, суммарная годовая мощность которых составляет по экспертной оценке более 14 млн. тонн переработки маслосемян. Основные производственные мощности по переработке масличных культур сосредоточены в Ростовской области, Краснодарском крае, Белгородской и Воронежской областях. На территории Центрального, Приволжского и Южного федеральных округов перерабатывается 56-60 % всего сырья маслосемян. Доля производства маслосемян в Ростовской области и Краснодарском крае составляет 47% от производства в ЮФО [2].

По данным Министерства сельского хозяйства и продовольствия Ростовской области [4] масложировая отрасль – одна из наиболее динамично развивающихся отраслей пищевой и перерабатывающей промышленности области. По производству масла прессового Ростовская область занимает 2 место в России, а по производству масла рафинированного дезодорированного – 1 место. Производство маслосемян подсолнечника составляет в среднем 1 миллион тонн в год [4].

С внедрением современных технологий по переработке маслосемян, с оборудованием высокой стоимости, для которого простои оборудования мощностью в 1000 т/сутки означает недовыпуск около 550 т растительного масла, со стоимостью простоя – 24,75 миллиона рублей (при цене производителя 45 тыс. руб./т) [2], необходимо исключать снижение выпуска продукции, простои оборудования, нарушение договорных поставок, недополучение прибыли.

Оборудование в маслоперерабатывающей отрасли существует различной производительности по тоннажу основного маслопрессового оборудования и с различными технологическими процессами: двукратное прессование холодным и холодно-горячим, горячим, с экструзией – способами. Мелкотоннажное оборудование от 1…7 т/ч (24…168 т/сутки) в основном используемое фермерскими хозяйствами, среднетоннажное до 12,0 т/ч (300т/сутки) и крупнотоннажное 125 т/ч (3000т/сутки) и выше используется маслоэкстракционными заводами (МЭЗ) различной мощности, масложировые комбинаты (МЖК).

В ЮФО имеются предприятия различного типа по тоннажности, мелкотоннажные в основном имеют незаконченный цикл производства (получают масло холодным и горячим способом без розлива в мелкооптовую тару) и расположены ближе к производителю сырья, а предприятия с полным циклом переработки располагаются ближе к крупным городам.

В Ростовской области общие мощности по переработке маслосемян составляют 2,5 млн. тонн в год. [4]

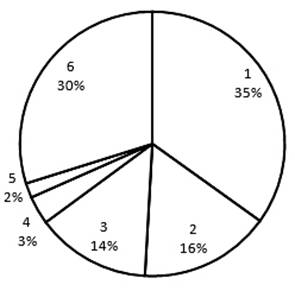

Распределение технологических мощностей по переработке маслосемян в Ростовской области показано на диаграмме 2.

Преобладающее количество маслосемян перерабатывается в крупных холдингах, с крупнотоннажным оборудованием, ООО «МЭЗ Юг Руси» – мощность завода 0,873 млн. тонн в год, ЗАО «ДонМаслоПродукт» – 87,3 тыс. тонн, ООО «Волгодонский маслозавод» – 45 тыс. тонн, заводы фирмы «Астон» Морозовский МЭЗ – 400 тыс. тонн, «Миллеровский МЭЗ» 350 тыс. тонн.

Около 30% всех маслосемян перерабатывается на мелкотоннажных предприятиях, таких как: ООО «Глубокинский маслоперерабатывающий завод», ООО «Комбикорм» Миллеровского района, ООО ПКФ «Кармен» г. Каменск-Шахтинский, ООО «Приморский Яр» Неклиновского района, ООО «Ростовская ЗСБ» (ООО «Соломко») г. Ростов-на-Дону, ООО «Волга-Ойл» Обливского района, а также в ряде крестьянско-фермерских хозяйств (КФХ) области. Ведущие производители отечественного и зарубежного промышленного оборудования для переработки маслосемян имеют в своей структуре сервисные подразделения, которые обеспечивают постоянное обслуживание производимого оборудования на весь срок его эксплуатации. В стоимость сервисного обслуживания входит цена узла или детали, стоимость нормо-часа (1200 руб/час), а также расходы на проезд, что делает сервис зарубежных фирм-производителей дорогостоящим.

Рис. 2. Диаграмма распределения основных технологических мощностей по переработке маслосемян в Ростовской области: 1 – ООО МЭЗ «Юг Руси»; 2 – ОАО «Астон» (Морозовский МЭЗ); 3 – ОАО «Астон» (Миллеровский МЭЗ); 4 – ЗАО «Донмаслопродукт»; 5 – ООО «Волгодонский маслозавод»; 6 – малотоннажные заводы.

Однако многие предприятия в маслоперерабатывающей отрасли имеют на своем балансе оборудование, которое не стоит на сервисном обслуживании, в основном это оборудование импортного производства (Германия, Турция, Индия, Китай, Украина), ремонт и восстановление узлов и деталей такого оборудования осуществляется в мастерских при заводах. Следует отметить, что такое оборудование имеется на всех заводах крупнотоннажной переработки, и работы по техническому сервису происходят нерегулярно, в аварийном порядке или при отсутствии сырья для переработки, что приводит к внеплановым остановам оборудования.

МЭЗ Донмаслопродукт использует оборудование фирм-производителей ЗАО «Металлист» (Россия) – вентиляторы, ОАО «Хорольский механический завод» (Украина) – сепараторы очистительные, ООО «ТАН» (Украина, г. Чернигов) – фильтры вертикальные напорные пластинчатые.GIMBRIA (Германия) – фузоловушки, MAK-SAN (Турция) – маслопрессы и др. При обследовании технологической линии завода выявлено, что ремонт и восстановление основного технологического оборудования, в частности маслопрессов производится в токарной мастерской, складской запас узлов и агрегатов сложного технологического оборудования отсутствует из-за высокой его стоимости и удалённости фирмы-производителя.

На малотоннажных производствах, например ЗАО «Павловский маслозавод» Павловского района Краснодарского края, для предотващения аварийных ситуаций установлено резервное оборудование зарубежных фирм Турции, Украины, Германии, что также приводит к резкому удорожанию себестоимости единицы производимой продукции.

Ориентировочная стоимость основного технологического оборудования для маслопрессового цеха производительностью 50 тонн в сутки (за исключением нестандартного – бункеров, емкостей) по данным проектных предприятий [3] в 2009 году составляла 12275,0 тыс. руб., однако за последние пять лет за последние пять лет возросла на 27%. Изменение стоимости основного технологического оборудования в тыс. рублей для маслопрессового цеха на 1 тонну в сутки показана на рисунке 3.

Рис. 3. Изменение стоимости основного технологического оборудования для маслопрессового цеха на 1т/сутки.

В связи с этим необходимо создавать централизованную систему организации ремонта для маслоперерабатывающего оборудования с целью обеспечения эксплуатационной надёжности по примеру зерноперерабатывающей отрасли [5]. Централизованная система может непрерывно развиваться и совершенствоваться вместе с изменением и обновлением технологического оборудования, что позволит в короткий срок производить ремонт сложного технологического оборудования с наименьшими финансовыми затратами. Для работы такой службы необходимо на перерабатывающих предприятиях области, округа создавать систему управления надёжностью.

Выводы

· Основными странами производителями оборудования для переработки семян масличных культур являются Германия, Украина, Турция, Россия. Многие из них являются санкционными, поэтому доставка вышедших из строя узлов, деталей и частей технологического оборудования связана со значительными затратами времени и средств, а простои по техническим причинам наносят существенный ущерб. В связи с этим необходимо создание служб для восстановления (ремонта и ТО) оборудования как непосредственно на самих предприятиях, так и в регионе.

· Для крупнотоннажных перерабатывающих предприятий, доля которых в Ростовской области составляет около 70%, целесообразно создание собственных служб по обеспечению надёжности технологического оборудования. За аналог предположительно можно принять структуру «главного механика предприятия» и некоторые элементы инженерной службы с/х предприятия. Представляет интерес службы управления надёжностью в таких отраслях, как сетевые энергетические компании и предприятия по ремонту авиационной техники.

· Установлено, что за последние пять лет стоимость основного технологического оборудования выросла на 27%, и составляет в среднем 324,1 тыс. рублей в пересчете на 1000 тонн в сутки перерабатываемого сырья, что делает целесообразным создание подсистемы управления надёжностью оборудования по переработке масличных культур и эффективным - совершенствование организации его ТО и ремонта.

Литература

1. Экспертно-Аналитический Центр Агробизнеса. [Электронный ресурс]. – Режим доступа: http://ab-centre.ru.

2. Институт конъюнктуры аграрного рынка [Электронный ресурс]. – Режим доступа: http://www.ikar.ru, 2014.

3. ООО «Фирма Бест» [Электронный ресурс]. – Режим доступа: http://www.best-rostov.ru.

4. Министерство сельского хозяйства и продовольствия Ростовской области [Электронный ресурс]. – Режим доступа: http://www.don-agro.ru.

5. Курочкин В. Н. Математическая модель надёжности подсистемы технического сервиса зерноперерабатывающего предприятия / Курочкин В. Н., Кущева Е. Н. // – Тракторы и сельхозмашины. – 2012. – №12. – С. 47-49.

Поступила в редакцию 23.10.2014 г.