Исследование технологических режимов получения модифицированных костроплит

Карпунин Виктор Иванович,

магистрант.

Научный руководитель – доктор технических наук, профессор

Кузьмич В. В.

Белорусский национальный технический университет.

Модификация это придание особых свойств или улучшение имеющихся при добавлении в композицию плит различных веществ.

Актуальность изложенной темы заключается в необходимости создания перспективных технологий для переработки отходов льна (костры) и древесины с целью улучшения качества целевого продукта – костровых и древесно-костровых плит [1], которые так необходимы для производства упаковочной тары.

Первым участком производства плит из костры является очистка необработанной костры. На очищенную костру наносят клей с отвердителем и гидрофобные добавки. Далее она поступает в конденсационную камеру для удаления избыточной влаги и выравнивания влажности. В камере достигается частичное сгущение нанесенного клея и тем самым увеличение его действия.

Из конденсационной камеры костра поступает на установку для формирования из нее ковра. Ковер настилается на транспортерном листе. Сформированный пакет подвергается холодному предварительному прессованию в одноэтажном прессе. Он уплотняется до такой степени, что в гидравлический пресс горячего прессования подается без транспортерного листа.

Основным участком производства является гидравлический пресс для горячего прессования. Производство плит из костры заканчивается обрезкой в размер, шлифованием, контролем качества, сортировкой и кондиционированием на складе.

Для производства костроплит с использованием гидролизного лигнина установлен следующий состав компонентов:

льняная костра – 53-64%;

гидролизный лигнин – 18-20%;

карбамидоформальдегидная смола – 7-9%;

хлористый аммоний – 0,06-0,08%;

вода – остальное.

Гидролизный лигнин – сложная смесь веществ гидролитического распада древесных остатков, включающая собственно лигнин, часть трудногидролизуемых полисахаридов, редуцирующие вещества (моносахариды, фурфурол), смолы, зольные элементы, остатки серной и органической кислот, влагу (до 70 %).

Его гранулометрический состав колеблется в широких пределах. Технический гидролизный лигнин меняется по составу от варки к варке, и его аналитическая характеристика – среднестатистическая величина [2].

Горячее прессование костроплит обеспечивает уплотнение сформированного брикета до заданной толщины и стабилизацию этой толщины за счет склеивания частиц костры. Быстрое отверждение связующего внутри брикета достигается за счет нагрева. Требуется прогреть сформированный пакет по всей его толщине, чтобы в среднем его слое температура достигла значения не ниже 100 оС. Такая температура обеспечивает также испарение и выход избыточной влаги из брикета за время прессования.

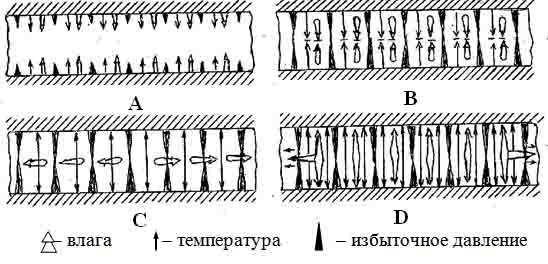

На основании обобщения выполненных исследований по изучению процесса горячего прессования плит из растительного сырья при контактном нагреве можно выделить четыре фазы – A, B, C, D (рис. 1) процесса нагрева, которые характеризуются следующими особенностями [3-5].

Рис. 1. Схематическое изображение тепло- и массопереноса при горячем прессовании костроплит:

А – начало горячего прессования после соприкосновения плит пресса с поверхностями костробрикета; В – начало повышения влажности и температуры в среднем слое брикета; С – состояние достижения температуры в среднем слое 100 оС и выше; D – состояние после снятия внешнего давления до 0,35 МПа и ниже.

Фаза А. После загрузки брикета в рабочий промежуток и соприкосновения плит пресса с поверхностями брикета при смыкании пресса теплота от горячих плит передается частицам костры. Влага в поверхностных слоях быстро нагревается до 100 оС и частично превращается в пар. Ввиду значительно высокого гидродинамического сопротивления прессуемой массы выход влаги из брикета через его открытые кромки ограничен. По этой причине в поверхностных слоях возникает избыточное давление парогазовой смеси. Под его действием которого влага устремляется к холодному среднему слою брикета. Таким образом в начальный момент прессования по толщине брикета костры действуют градиенты температуры (ΔТ), влажности (Δ W) и избыточного давления (ΔР), обеспечивающие интенсивный тепло- и массоперенос по его толщине. После уплотнения брикета до определенной величины начинает повышаться внешнее давление.

Фаза В. Поток парогазовой смеси достигает среднего слоя. Начинается интенсивное повышение влажности и температуры этого слоя. Избыточное давление парогазовой смеси в среднем слое отсутствует. Внешнее давление достигает максимального значения и стабилизируется на заданном уровне.

Фаза С. Температура среднего слоя достигает 100 оС и выше. Ввиду высокого гидродинамического сопротивления костромассы параллельно плоскости прессования, избыточное давление парогазовой смеси развивается, а затем выравнивается по всей толщине прессуемого брикета (плиты). Под действием избыточного давления влага устремляется к открытым кромкам в основном по внутреннему слою, плотность которого ниже плотности наружных слоев. Избыточная влага через открытые кромки плиты выходит медленно. Внешнее давление в этот период снижается.

Фаза D. Внешнее давление снижается до 0,30-0,35 МПа и ниже при сомкнутых плитах пресса. Благодаря более низкому гидродинамическому сопротивлению тонких наружных слоев брикета перпендикулярно пласти, под действием избыточного давления парогазовая смесь устремляется к поверхности костроплит и интенсивно выходит через граничный слой между прессуемой массой и плитами пресса в окружающую среду. Как показали исследования [6-8,21] и наблюдения в производственных условиях, именно в этот период происходит наиболее интенсивное (не менее 65 %) выпаривание влаги из готовых плит. Таким образом, чем раньше наступит фаза D, тем скорее начнется интенсивное выпаривание влаги из брикета. Действующими технологическими инструкциями этот момент не определен. Поэтому разработка технологических режимов прессования костроплит с введением в их композицию гидролизного лигнина является актуальной.

Особое влияние имеют параметров горячего прессования на свойства плит. Прессование – основной процесс производства костроплит, определяющий производительность всей технологической линии. Результатом горячего прессования должно быть отверждение связующего. Этому способствует удаление влаги. В случае избыточного содержания влаги продолжительность фазы В будет определяться временем, необходимым на ее испарение, а в случае использования связующего с большим временем отверждения – временем, необходимым для его связующего во внутренней части плиты.

Правильный выбор условий прессования состоит в том, чтобы обеспечить наилучшие физико-механические показатели плит при минимальной продолжительности прессования. Выполненной исследовательской работой изучено влияние температуры, удельного давления и продолжительности горячего прессования на свойства костроплит, содержащих в своем составе гидролизный лигнин.

На первом этапе исследований изучалось влияние содержания в композиции плиты гидролизного лигнина на их свойства. В качестве связующего использована карбамидоформальдегидная смола марки КФ-МТ-15 с концентрацией 65 %. В этой серии опытов использовали следующий технологический режим получения плит: содержание связующего в плите – 10 % мас.; отвердитель – 20 % раствор хлористого аммония при расходе 1 % к массе абсолютно сухой смолы; температура горячего прессования 175 оС, удельное давление прессования 2,5 МПА. В композицию костроплит вводили как нейтрализованный, так и обычный гидролизный лигнин, который перед введением высушивали при температуре 100-120 оС до влажности 5 %. Крупные частицы древесины из лигнина удаляли методом фракционирования.

Испытания костроплит проводили в соответствии с требованиями ГОСТ 10632, 10633, 10634, содержание свободного формальдегида определяли методом WKI. Результаты испытания представлены в табл. 1.

Таблица 1.

Влияние содержания гидролизного лигнина на свойства костроплит.

|

Наименование показателей |

Содержание лигнина в композиции плит, мас.% |

||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

70 |

|

|

Плотность, кг/м3 |

600 600 |

590 600 |

590 590 |

580 575 |

580 570 |

570 570 |

570 560 |

|

Предел плотности при изгибе, МПа |

17,0 17,0 |

17,4 14,3 |

17,6 10,7 |

15,3 9,35 |

10,2 6,1 |

5,4 3,0 |

3,8 - |

|

Предел прочности при растяжении перпендикулярно пласти, МПа |

0,40 0,40 |

0,41 0,20 |

0,42 0,20 |

0,21 0,14 |

0,14 0,08 |

- |

- |

|

Набухание за 24 часа, % |

16,0 16,0 |

15,5 16,5 |

16,5 18,2 |

18,2 20,0 |

20,4 21,3 |

22,5 24,5 |

23,5 29,3 |

|

Водопоглощение за 24 часа, % |

100,0 100,0 |

100,0 10/67 |

108,3 110,8 |

112,0 123,1 |

122,4 130,2 |

130,5 134,3 |

130,9 138,5 |

|

Содержание свободного формальдегида, мг/100 г а.с. плиты |

15,40 15,40 |

16,25 16,37 |

17,98 18,12 |

18,98 20,58 |

28,67 28,23 |

25,90 36,41 |

26,65 45,67 |

Примечание: в числителе приведены данные для нейтрализованного лигнина, в знаменателе – не нейтрализованного.

Как показали результаты эксперимента, использование в композиции костроплит гидролизного лигнина, не прошедшего стадию нейтрализации, вызывает падение прочности плит. Вероятно, это обусловлено за счет дополнительного протекания гидролитических процессов.

При производстве плит костра подвергается тепловой обработке. При этом она в значительной степени изменяет свои физические свойства и химический состав. Это связано с тем, что в процессе сушки и горячего прессования из костры выделяются различные вещества. Они образуются из основных компонентов – целлюлозы, гемицеллюлозы и лигнина. Воздействие температуры и кислорода, присутствующего в воздухе, приводит к гидролитическим изменениям костры. Протекание этой реакции усугубляет окислительные процессы, происходящие в частицах костры и приводящие к образованию формальдегида.

Свободный формальдегид, выделяющийся из плит и обладающий канцерогенными свойствами, является в деревообрабатывающей, клеевой и лакокрасочной промышленности одним из веществ, вызывающих загрязнение окружающей среды.

Формальдегид – низкомолекулярное вещество, присутствует в природе в форме газа или водного раствора с точкой кипения 21 оС. В развитых промышленных странах фоновая величина содержания свободного формальдегида в воздухе колеблется между 0,06-0,24 мг/м3. Наиболее высокой величины содержание формальдегида достигает в загрязненной городской среде.

Внутри помещения источником формальдегида является, в частности, мебель, строительные материалы, формальдегидные связующие, текстильные материалы интерьера, одежда, обои, косметика, моющие средства, а также многие продукты питания [9,10]. Согласно санитарно-гигиеническим требованиям содержание свободного формальдегида в жилых помещениях не должно превышать 0,035 мг/м3 воздуха (ГОСТ 1342), а на рабочем месте – 0,5 мг/м3. Содержание формальдегида в костроплитах со временем изменяется, в результате чего плиты класса Е-1 переклассифицируются в плиты класса Е-2 [11]. Вследствие термической обработки костры, источником формальдегида в кислой среде могут быть структурные единицы лигнина, которые имеют в боковой цепи наряду с конечными первичными спиртовыми гидроксилами две гидроксильные или сопряженную с бензольным кольцом карбонильную группу.

Другим источником выделения формальдегида являются полисахариды. Как известно [12-14,20], полисахариды в кислой среде образуют оксиметилфурфурол – относительно нестабильное химическое соединение, которое разлагается на формальдегид и фурфурол. Переход гексозанов в оксиметилфурфорол катализируется в присутствии различных алифатических кислот.

На следующем этапе исследований изучалось влияние продолжительности прессования на свойства костроплит, модифицированных нейтрализованным гидролизным лигнином. Температура прессования в данной серии опытов составляла 175 оС, удельное давление – 2,5 МПа. Результаты эксперимента представлены в табл. 2.

Таблица 2.

Влияние продолжительности прессования на свойства костроплит (содержание гидролизного лигнина 19%).

|

Наименование показателей |

Продолжительность прессования, мин |

|||

|

4,5 |

5,5 |

6,0 |

7,0 |

|

|

Плотность, кг/м3 |

600 |

600 |

600 |

600 |

|

Предел прочности при изгибе, МПа |

17,0 |

17,8 |

18,1 |

18,9 |

|

Предел прочности при растяжении перпендикулярно пласти, МПа |

0,40 |

0,41 |

0,48 |

0,48 |

|

Набухание, % |

16,0 |

15,4 |

15,0 |

14,7 |

|

Водопоглощение, % |

100,0 |

95,6 |

90,3 |

90,1 |

|

Содержание свободного формальдегида, мг/100 г а. с. плиты |

18,35 |

17,0 |

16,28 |

16,00 |

Они показали, что увеличение продолжительности горячего прессования положительно сказывается на физико-механических свойствах плит. Это обусловлено более полным отверждением связующего в процессе горячего прессования, а также тем, что при увеличении его продолжительности обеспечивается более полное удаление влаги из ковра во время нахождения костроплит в горячем прессе. С увеличением продолжительности прессования до 7 минут полностью отсутствовали явления расслоения плит.

Одним из способов интенсификации процесса прессования костроплит является увеличение его рабочей температуры. Однако применение высоких температур связано с усложнением процесса смыкания плит пресса и получения высокого давления за короткое время. Иначе происходит преждевременное отверждение связующего, особенно в поверхностных слоях прессуемых брикетов. При исследовании влияния температуры горячего прессования на свойства костроплит, модифицированных гидролизным лигнином, установлено целесообразным ограничиться интервалом температур 165-190 оС. Дальнейшее увеличение температуры нецелесообразно, т. к. это связано с необходимостью замены теплоносителя на промышленном гидравлическом прессе с переводом его обогрева перегретым паром на высокотемпературный теплоноситель. В этой серии опытов композиция костроплит включала: костры 70 % мас.; нейтрализованного гидролизного лигнина 20 % мас., карбамидоформальдегидной смолы 10 % мас.. Продолжительность прессования составляла 7 минут. Максимальное удельное давление прессования 2,5 МПа. Результаты испытания приведены в табл. 3.

Таблица 3.

Влияние температуры горячего прессования на свойства костроплит (содержание гидролизного лигнина 19%).

|

Наименование показателей |

Температура горячего прессования, оС |

|||||

|

165 |

170 |

175 |

180 |

185 |

190 |

|

|

Плотность, кг/м3 |

600 |

600 |

600 |

600 |

600 |

600 |

|

Предел прочности при изгибе, МПа |

17,0 |

17,4 |

18,5 |

18,9 |

19,3 |

19,4 |

|

Предел прочности при растяжении перпендикулярно пласти, МПа |

0,40 |

0,41 |

0,44 |

0,48 |

0,48 |

0,49 |

|

Набухание за 24 часа, % |

16,0 |

15,6 |

15,4 |

15,0 |

14,9 |

14,9 |

|

Водопоглощение за 24 часа, % |

100 |

98,3 |

94,4 |

94,0 |

93,5 |

93,5 |

|

Содержание свободного формальдегида, мг/100 г а. с. плиты |

18,00 |

17,34 |

16,90 |

16,00 |

15,62 |

15,20 |

Установлено, что наиболее благоприятной температурой прессования костроплит, модифицированных нейтрализованным гидролизным лигнином, является 175-180 оС. Дальнейшее повышение температуры не оказывает существенного влияния на увеличение физико-механических показателей, хотя и снижает токсичность плит.

Это связано с тем, что формальдегид выделяется из плит не только за счет компонентов костры и гидролизного лигнина (гемицеллюлоз и лигнина), но и за счет выделения его из карбамидоформальдегидной смолы. Выделение формальдегида из готовых плит за счет связующего зависит главным образом от степени отверждения смолы. Процесс поликонденсации карбамидоформальдегидного олигомера сопровождается выделением побочных продуктов реакции (формальдегида и воды). Источниками выделения формальдегида служат свободные метилольные группы, остающиеся в некотором количестве в отвержденной карбамидоформальдегидной смоле, метиленэфирные связи, низкомолекулярные продукты. Кроме того, при прессовании плит возможен распад метиленамидной связи также с выделением формальдегида. С повышением температуры и продолжительности прессования костроплит выделение формальдегида уменьшается вследствие интенсивного отверждения связующего [15,16,20].

На получение высококачественной продукции большое влияние оказывает давление горячего прессования. Нами изучено влияние удельного давления прессования для костроплит, модифицированных нейтрализованным гидролизным лигнином. Температура горячего прессования в этой серии опытов составляла 175 оС, продолжительность прессования – 7 минут. Удельное давление прессования варьировали в интервале 2,0-4,5 МПа. Состав костроплит для этой серии опытов был следующим: костра – 70 % мас.; нейтрализованный гидролизный лигнин – 20 % мас.; карбамидоформальдегидная смола марки КФ-МТ-15 – 10 % мас.; отвердитель – 20 % раствор хлористого аммония, расход отвердителя – 1 % к массе абсолютно сухой смолы. Результаты испытаний костроплит, полученных при различном удельном давлении прессования, приведены в табл. 4.

Таблица 4.

Влияние удельного давления прессования на свойства костроплит.

|

Наименование показателей |

Удельное давление прессования, МПа |

|||||

|

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

|

|

Плотность, кг/м3 |

600 |

600 |

600 |

600 |

600 |

600 |

|

Предел прочности при изгибе, МПа |

16,3 |

17,0 |

17,9 |

18,0 |

18,8 |

18,0 |

|

Предел прочности при растяжении перпендикулярно пласти плиты, МПа |

0,35 |

0,40 |

0,41 |

0,38 |

0,34 |

0,30 |

|

Набухание за 24 ч, % |

17,3 |

16,0 |

15,4 |

15,0 |

15,0 |

14,6 |

|

Водопоглощение за 24 ч. , % |

105,6 |

100,0 |

95,6 |

90,4 |

90,0 |

90,0 |

|

Содержание свободного формальдегида, мг/100 г а. с. плиты |

18,3 |

18,3 |

19,0 |

19,7 |

20,5 |

22,3 |

Удельное давление горячего прессования оказывает влияние в основном на механические показатели плит. С его увеличением отмечается рост предела прочности при изгибе. Прочность же при растяжении перпендикулярно пласти плиты снижается при изменении давления прессования с 3,0 до 4,5 МПа. Это связано с тем, что прессование костроплит при высоком давлении в начальном периоде приводит к значительной неравномерности послойной плотности плит. При этом плотность наружных слоев намного больше внутреннего. В результате плиты имеют неравномерную послойную плотность, что объясняется следующим. Общее сжатие сформированного брикета до толщины готовой плиты происходит быстрее при высоком давлении. Брикет интенсивно прогревается и высыхает. Вследствие этого упругое сжатие переходит в пластическое, т. е. в упрессовку. Наружные слои быстрее прогреваются, а под действием тепла и давления высыхают и упрессовываются. После посадки плит пресса на дистанционные прокладки наружные слои, более прогретые чем внутренние, постепенно теряют упругие свойства. В это время внутренние слои, прогретые еще недостаточно, сохраняют упругость, продолжая оказывать сопротивление сжатию. Они давят на наружные слои. В результате этого внутренние слои упрессовываются меньше.

В рассмотренных выше технологических режимах получения плит, модифицированных нейтрализованным гидролизным лигнином, физические свойства сформированного брикета, прежде всего его влажность, рассматривались как неизменные. В то же время известно [7], что с увеличением влагосодержания сформированного брикета из отходов растительного сырья удлиняется участок кривой прогрева, характеризующий период интенсивного испарения (температура внутри брикета 102-107оС). В результате замедляется отверждение связующего и увеличивается продолжительность прессования. Для сокращения продолжительности прессования необходимо снижать влажность костры до введения в нее связующего.

Кроме того, использование в композиции костроплит мелкодисперсного наполнителя – нейтрализованного гидролизного лигнина – также способствует повышенному расходу связующего стандартной концентрации.

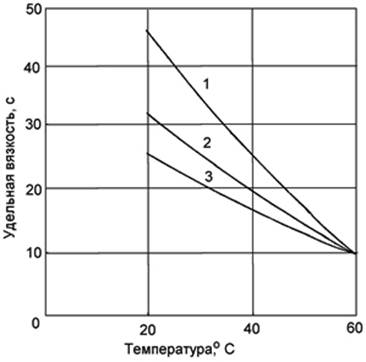

Недостаток применения высококонцентрированных связующих заключается в том, что они отличаются высокой вязкостью, затрудняющей распыливание связующих при смешивании их с кострой. Для снижения вязкости смол их нагревают до распыливания. Наиболее интенсивное снижение вязкости наблюдается при прогреве смол 60-65 % концентрации. Вязкость смол 50-55 % концентрации снижается сравнительно мало (рис. 2). При этом наиболее интенсивно падает вязкость смолы при нагреве от 20 до 50 оС. При дальнейшем нагреве кривые изменения влажности переходят в прямые, параллельные оси абсцисс. Из приведенного графика можно видеть, что для придания смолам требуемой технологической вязкости (в пределах 14-20 с по В3-4) достаточно их нагреть до 35-50 оС.

Рис. 2. Зависимость вязкости смолы КФ-МТ от температуры: 1 – концентрация смолы 65 %; 2 – 60 %; 3 – 55 %.

Длительная выдержка карбами- доформальдегидных смол особенно после введения в них отвердителя, при повышенной температуре нежелательна. Смолы рекомендуется нагревать в небольших расходных емкостях или смолоподогревателях проходного типа.

На основании проведенных исследований, установлены следующие технологические режимы получения костроплит, модифицированных гидролизным лигнином. Для модификации предпочтительно использовать нейтрализованный гидролизный лигнин, а в качестве связующего – карбамидоформальдегидную смолу концентрацией 60-65 %. Для снижения вязкости связующего необходимо ввести в технологический процесс стадию подогрева смолы до 40-50оС.

При прессовании таких костроплит рекомендуются следующие технологические параметры: температура горячего прессования 175-180оС, максимальное удельное давление прессования 2,5-3,0 МПа, продолжительность прессования 7-8 минут.

Опытно-промышленную выработку модифицированных костроплит добавкой гтдролизного лигнина проводили в цехе костроплит Шкловского льнозавода, куда был доставлен нейтрализованный гидролизный лигнин. Производственные испытания выполняли при параметрах прессования: температура 158-170оС, давление 2,1-2,5 МПа, время цикла прессования от 4,5 до 12 минут.

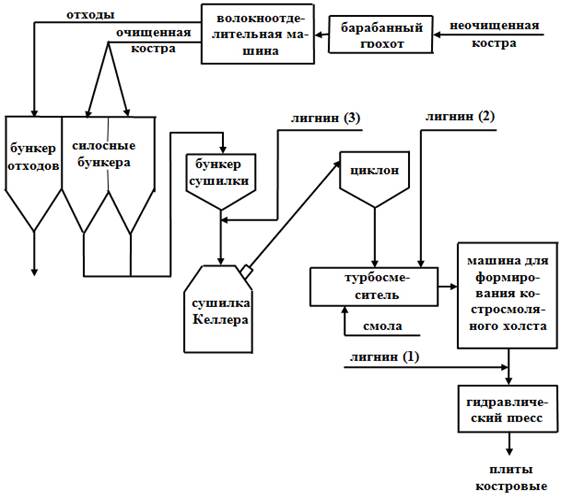

Смешивание компонентов композиционной смеси опытных образцов костроплит осуществляли тремя способами, постепенно совершенствуя их в ходе производственных испытаний. На рис. 3. представлена принципиальная технологическая схема производства костроплит с обозначением мест в технологических переходах, используемых для подачи лигнина.

При первом способе гидролизный лигнин вводили в композицию после осмоления костры связующим. Смешивание и формирование пакета осуществляли на поддоне с готовой костросмоляной смесью, то есть без применения пневмофракционирования. При последующих производственных испытаниях лигнин подавали в турбосмеситель, предназначенный для смешивания распыленной смолы и костры. Таким образом, при втором способе подачи лигнина происходило одновременное осмоление костры и лигнина, а также формирование ковра на соответствующем оборудовании. Однако при подаче лигнина этими способами требовалась его предварительная подсушка до влажности 8-10 %. Поэтому следующим этапом производственных испытаний было введение лигнина перед сушилкой Келлера. В этом случае влажность используемого лигнина была 60-65 %.

Расчет количества лигнина, подаваемого в композиционную смесь, осуществляли, пользуясь данными по количеству сырья, расходуемого на переходах технологического процесса согласно проектной документации.

В результате производственных испытаний получено несколько видов модифицированных костроплит, образцы которых прошли оценку в Белорусском государственном технологическом университете на соответствие предъявляемым требованиям.

Рис. 3. Принципиальная технологическая схема производства костроплит: 1 – подача лигнина на поддон с костросмоляной смесью; 2 – подача лигнина в турбосмеситель для смешивания с кострой и распыленной смолой; 3 – подача лигнина шнековым конвейером в сушилку Келлера.

Результаты испытания образцов костроплит опытно-промышленной выработки

Образцы костроплит опытно-промышленной выработки испытывались на соответствие требованиям ГОСТ ,10635-86. Содержание свободного формальдегида в плитах определено методом ВКИ.

Компонентный состав модифицированных плит был следующим.

Плита содержала 75 % костры, 18 – лигнина и 7 – карбамидоформальдегидной смолы. (В качестве отвердителя использовали хлористый аммоний с расходом его 1 % от массы абсолютно сухой смолы).

Характеристика плит, представленных к испытанию:

1. Плита, изготовленная по рецептуре содержала: 88 % костры и 12 %связующего с отвердителем (контрольный образец).

2. Модифицированная плита, полученная при подаче лигнина первым способом.

3. Модифицированная плита, полученная при подаче лигнина вторым способом.

4. Модифицированная плита, полученная при подаче лигнина третьим способом и продолжительности прессования 5 минут.

5. Модифицированная плита, полученная при подаче лигнина третьим способом и продолжительности прессования 12 минут.

Результаты испытаний плит представлены в табл. 5.

Таблица 5.

Физико-механические показатели модифицированных костроплит.

|

Наименование показателей |

Номер образца |

Показатели согласно ТУ |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

Плотность, кг/м3 |

570 |

570 |

570 |

580 |

640 |

520-650 |

|

Предел прочности при изгибе, МПа |

11,54 |

12,87 |

16,1 |

19,82 |

22,34 |

7-14 |

|

Предел прочности при растяжении перпендикулярно пласти, МПа |

0,22 |

0,22 |

0,24 |

0,27 |

0,29 |

0,2-0,3 |

|

Набухание за 24 часа, % |

23,61 |

19,25 |

14,4 |

16,3 |

15,72 |

17-30 |

|

Водопоглощение за 24 часа, % |

110,0 |

109,2 |

90,7 |

55,87 |

37,23 |

75-150 |

|

Содержание свободного формальдегида, мг/100г плиты |

18,65 |

26,6 |

22,5 |

19,4 |

12,6 |

Е1=до 10 Е2=10-30 |

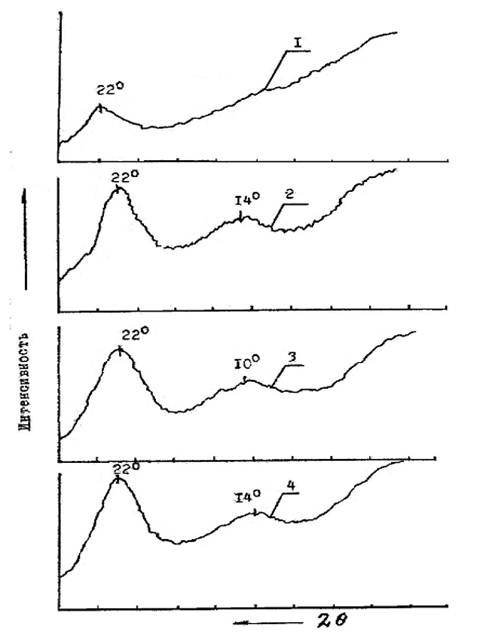

Результаты рентгеноструктурного анализа

Главным компонентом костроплит является костра, которая состоит в основном из целлюлозы (42-43 %) и пентозанов (23-26 %). Известно, что целлюлоза отличается хорошо развитой надмолекулярной структурой с более или менее плотными участками в виде пучков макромолекул, фибрилл, микрофибрилл и других надмолекулярных образований.

Для целлюлозы, как и для других полимеров кристаллического строения, характерна структурная неоднородность – наличие областей с высокоупорядоченным кристаллическим расположением макромолекулярных цепей и областей с рыхлым, неупорядоченным аморфным расположением. Основой создания теории кристаллического строения целлюлозы послужили преимущественно данные рентгенографических исследований. Анализ рентгенограмм показал, что у различных природных целлюлоз (хлопок, рами, конопля, лен, древесная целлюлоза) рефлексы на них располагаются одинаково. Следовательно, эти целлюлозы имеют одинаковую кристаллическую структуру, названную структурой природной целлюлозы, или целлюлозы 1. Соответствующую ей типичную рентгенограмму называют рентгенограммой волокна.

В процессе изготовления костроплит, целлюлоза, входящая в состав льнокостры, подвергается воздействию температуры 175-190оС и давления 2,5-3,0 МПа. Представляло интерес выяснить, влияют ли параметры получения костроплит, а также введение в их композицию гидролизного лигнина, на изменение кристаллического состояния целлюлозы.

На рис. 4 представлены данные рентгенофазового анализа костроплит, полученных в промышленных условиях цеха костроплит Шкловского льнозавода. Как видно из представленных рентгенограмм, технологические параметры получения костроплит не оказывают существенного влияния на изменение надмолекулярной структуры целлюлозы в костре. Отмечено только незначительное перераспределение в содержании кристаллических и аморфных участков. Связано это вероятно, с тем, что введение в композицию костроплиты гидролизного лигнина, имеющего низкие значения рН, вызывает в условиях горячего прессования незначительную гидролитическую деструкцию макромолекул с последующим их упорядочеванием.

Рис. 4. Рентгенограммы образцов костроплит: 1 – при содержании 18 % лигнина; 2 – 16 % лигнина; 3 – 8 % лигнина; 4 – 4 % лигнина.

Таким образом, результаты испытаний образцов костроплит показали, что введение в их композицию гидролизного лигнина оказывает положительное влияние на прочность плит. Значение показателей предела прочности при изгибе и при растяжении перпендикулярно пласти плиты довольно близки и соответствуют требованиям действующих технических условий. Одновременно следует заметить, что гидролизный лигнин способствовал повышению гидрофобности плит: значения водопоглощения и набухания снизились на 50 и 40 % соответственно.

Содержание свободного формальдегида позволяет отнести модифицированные костроплиты, как и контрольные, к классу эмиссии Е2.

Таким образом, разработана и испытана технология производства модифицированных костроплит, позволяющая снизить расход дефицитного и дорогостоящего связующего – карбамидоформальдегидной смолы, а также позволяющая получать высококачественные костроплиты.

Из литературы известно, что одним из способов значительного повышения производительности труда при прессовании стружечных плит является применение метода "парового удара". Сущность его заключается в предварительном орошении водой поддона и ковра материала, настилаемого на этот поддон. С целью ускорения отверждения смолы УКС были опробованы катализаторы FeCl3 и H2C2O4, огнестойкие добавки и поливиниловый спирт как модификатор. Однако наиболее эффективной оказалась "добавка" воды с целью орошения пустого поддона и готового костросмоляного ковра.

Полученные результаты показали возможность сокращения времени прессования плит на 20-30 % с одновременным улучшением их качества.

Для определения возможности применения метода "парового удара" в производственных условиях было запланировано проведение в цехе костроплит Слуцкого льнозавода опытного прессования костроплит с предварительным орошением поддона и ковра водой, разбрызгиваемой из форсунок [18]. Для этого была спроектирована и изготовлена дождевальная установка. Производственная проверка проводилась в объеме месячной программы работы цеха.

.Особое значение имеет получение упаковочной тары из костровых и древесно-костровых плит с целью производства тарных ящиков для упаковки из прессованного растительного сырья и его отходов.

Для упаковки, хранения и транспортировки различной промышленной продукции, а также товаров народного потребления требуется большое количество упаковочной тары. Поэтому в настоящее время используют древесину, металлы и различные пластмассы.

Для многообразия продукции упаковки необходимо большое количество разных размеров ящиков.

Использование ящиков из полученных плит для упаковки и транспортировки различных продуктов имеет особое значение для сокращения расхода древесины, так как количество лесов в мире значительно сокращается,

поэтому решение вопроса снижения расхода древесины и повышения расхода костры в производстве тары имеет большое народнохозяйственное значение. Для его осуществления необходимо создание новых конструкционных материалов, заменяющих натуральную древесину с использованием отходов, и разработка новых конструкций тары на их основе.

Для уменьшения расхода древесины для указанных выше целей могут оказаться наши исследования по замене древесины при изготовлении тары с использованием отходов растительного сырья, которые образуются при всех способах механической переработки растительного сырья и составляют большой резерв вторичного сырья. Такими отходами являются костра лубяных культур (льна) и отходы древесины.

Отходы костры и древесины в процессе прессования и в спрессованном состоянии обладает отличающимися от натуральной древесины свойствами. В связи с этим при разработке технологии получения ящиков для упаковки необходимо было учитывать свойства нового материала и его технологические особенности. При выполнении исследований основная задача состояла в создании изделия, обладающего простотой конструкции, наибольшей унификации деталей, технологичностью, отличающегося повышенной прочностью, долговечностью, низкой стоимостью и хорошими технико-эконо -мическими и эксплуатационными показателями. С учетом этого приняли сборно-разборную конструкцию из простых и технологичных в изготовлении плоско-прессованных деталей. При этом необходимая жесткость и прочность полученного и плоского изделия (деталей) обеспечивалась не только соответствующей плотностью прессованного продукта, но и конструктивными особенностями.

С целью снижения массы изделия толщину соответствующих деталей принимали минимальной.

Принимая во внимание эти требования, разработали рациональную конструкцию тарного ящика для упаковки различных изделий, которая представляла собой изделие из плоско-спрессованных деталей

Соединение плоских панелей между собой в объёмную конструкцию достигалось загибанием кромок по их периметру под углом в 40-450 , которые имеют особенный специфический профиль, облегчающий сборку тарного ящика и фиксацию панелей при сборке. При этом для повышения прочности кромок, которые находятся в наиболее жёстких условиях при воздействии внешних нагрузок, достигается увеличением плотности плит на кромках по отношению к средней плотности детали.

Прочность и жёсткость полученных панелей для производства ящика прессованием достигается на основе конструирования их профиля с рёбпами жёсткости, котоые расположены по контуру модели. При этом прочность получаемых ящиков зависит не только от прочности составляющих их панелей, а также от способа их крепления между собой.

Для переноски ящиков, полученных с использованием прессования костры, отходов древесины и костры крепят ручки из хлопчатобумажной ленты, что удобно для переноски и не препятсвует укладке торцовых стенок в пачки.

Проведенные испытания сквозных соединений на заклёпках, винтах, шплинтах и скобах показали достаточную их прочность. Сквозные соединения более целесообразно применять при неразборной конструкции ящиков для упаковки различных продуктов производства.

Важно также использование применение обжимных детелей для производства тарных ящиков для их многократной сборки и разборки . К таким деталям относятся металлические накладки и стягивающие ленты. В процесс сборки накладки надевают на углы ящика, а затем стягивают их металлическими лентами для фиксации панели ящика. При использовании угольников они выполняют функции соединения панелей и защиты углов изготовляемого ящика для тары.

Таким образом, проведенные исследования позволили разработать и предложить ряд конструктивных вариантов ящиков для упаковки продукции, полученных при использовании для их производства костры и отходов древесины.

Ящики для упаковки и тары собирали вручную или с помощью механизированных устройств на основе литературных источников [19].

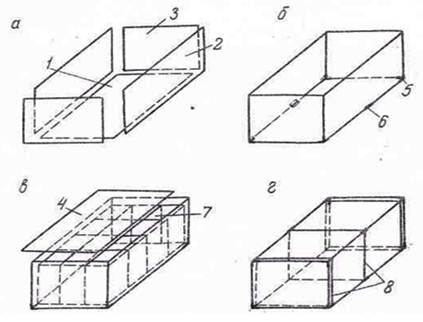

Для этого панель ( из костровой плиты) дна ящика располагается горизонтально, а на имеющихся по периметру панели выступах устанавливают боковые и торцевые панели. При этом необходимо чтобы выступы торцевых панелей закрывали торцы боковых. Затем на образовавшиеся 4 угла ящика надевают металлические угольники. Выступы на угольниках, которые предназначены для размещения стяжной ленты, должны находиться на продольных ребрах ящика, предназначенного для упаковочной тары. С целью плотной посадки угольников в средней части изготовляемого ящика на продольные ребра надевают металлические накладки с усилием 35-45 кг. В собранный ящик укладывют продукцию, а затем устанавливают панель крышки и на верхние углы ящика надевают угольники, а на ребра – накладки. Сборка ящика для тары и упаковки завершается стяжкой ящика металлическими лентами, которые распологают в трех местах параллельно торцевым стенкам, то есть 2 ленты проходят по угольникам с целью их фиксации третья – по накладкам, стягивая их в средней части. При этом в зависимости от размеров тарного ящика средняя лента может не использоваться. Операция сборки представлена на рисунке 5.

Рис. 5. Схема сборки ящика: а – установка боковых и торцовых панелей, б _ соединение панелей угольниками и накладками, в – загрузка продукции и установка крышки, г _ обвязка ящика лентой.

1 – дно; 2_ боковая панель; 4 – крышка; 5 – угольник; 6 – накладка; 7 – груз; 8 – стяжная лента.

Таким образом, проведенные исследования показали, что из полученных костровых плит можно получать ящики для упаковки и транспортировки продукции. Для повышения прочности кромок, которые находятся в наиболее жёстких условиях при воздействии внешних нагрузок, достигается увеличением плотности плит на кромках по отношению к средней плотности детали.

Необходимая жесткость и прочность полученного и плоского изделия (деталей) обспечивалась не только соответствующей плотностью прессованного продукта, но и конструктивными особенностями.

Испытания сквозных соединений на заклёпках, винтах, шплинтах и скобах показали достаточную их прочность. Сквозные соединения более целесообразно применять при неразборной конструкции ящиков для упаковки различных продуктов производства.

На основании полученных результатов можно сделать следующие выводы.

1. Исследования костровых плит, полученных на основе новых связующих (малотоксичных смол КФ-МТ-15 и КФ-МТ-БП) позволило разработать новые технологические режимы их производства.

2. Установлено, что улучшение качества плит по прочности, а также повышение производительности труда требует одновременного повышения температуры и удельного давления прессования при снижении выдержки плит под прессом.

В применяемых в настоящее время технологических режимах время прессования выбирается из расчета не менее 15 с/мм плиты. Для 12 мм плиты оно составляет обычно 180-204 с.

Новые режимы производства плит позволяют прессовать их при выдержке 150 с.

Снижение времени выдержки ковра плиты на 20-30 % по сравнению с принятой в настоящее время технологией обеспечивает резерв производительности труда.

3. Повышение температуры прессования до 170-180 оС обеспечивает прогрев середины плиты до 100 оС (за 80-85 с), тогда как при 160 оС на это требуется не менее 100 с. Это приводит к уменьшению времени ее выдержки под прессом при сохранении качественных параметров.

Увеличение удельного давления прессования с 2,0 до 3,0 МПа позволяет сократить время уплотнения пакета с 40-50 с до 20-25 с, или в 2 раза.

Температура прессования может изменяться двумя способами: увеличением давления пара или применением высокотемпературных органических теплоносителей. Увеличению удельного давления пара должна предшествовать модернизация гидросистемы пресса. Уменьшение времени прессования плит требует жесткого контроля влажности костросмоляной смеси: при влажности менее 10-11 % увеличивается время уплотнения ковра, более 12-13 % – происходит разрыв плиты по пласти.

Рекомендуемый режим прессования ковра: температура – 180 оС, удельное давление – 3,0 МПа, продолжительность – 120 с, влажность ковра – 11-12 %.

4. Использование смол КФ-МТ-15 и КФ-МТ-БП позволяет сократить время отверждения примерно до 50 %.

Все плиты имели положительное отклонение по толщине от номинальной. В отдельных случаях отклонения были значительные – 1,0-1,7 мм. Это снижает сортность плит.

Особое значение в целях уменьшения разной толщины имеет прессование костроплит с использованием дистанционных прокладок толщиной менее 12 мм (номинальной толщины плиты). Такая технология позволяет прессовать плиты тоньше, но при отлежке они приобретают заданные размеры.

5. Для модификации костровых плит возможно применение гидролизного лигнина. Сохранение их физико-механических показателей обеспечивается применением нейтрализованного гидролизного лигнина при его расходе не более 20 % от массы плиты.

6. Рекомендовано применять следующие параметры горячего прессования костроплит, модифицированных гидролизным лигнином: температура – 175-180 оС, удельное давление – 2,3-3,0 МПа, продолжительность прессовки – 7-8 минут.

7. Для сокращения продолжительности прессования плит рекомендовано использовать в качестве связующего концентрированные карбамидоформальдегидные смолы. С целью снижения их вязкости осуществлять подогрев до 30-50 оС.

8. Введение в композицию плит гидролизного лигнина не оказывает существенного влияния на изменение надмолекулярной структуры целлюлозы костры.

9. С учетом более высокой исходной влажности гидролизного лигнина по отношению к требуемой, предложен способ введения его как модифицирующей добавки в технологическую цепочку – перед сушилкой.

10. Введение в композицию гидролизного лигнина влияет на ее структуру: микрочастицы лигнина в виде темных включений располагаются между частицами костры и связующего. Это свидетельствует о заполнении расстояния между частицами костры и микрочастицами гидролизного лигнина.

11. Использование «парового удара» для производства костровых плит позволяет сократить время прессования плит на 25-30 %, улучшить их качественные показатели: в 1,5-1,8 раза снизить их водопоглощение и разбухание, получить толщину плит практически номинальной, а предел прочности при статическом изгибе костроплиты и разрыв перпендикулярно пласти увеличить на 40 и 60 % соответственно.

При этом температура прессования должна быть равной 180 оС, время выдержки – 19,5 с на 1 мм толщины плиты.

12. Для уточнения отдельных параметров прессования костровых плит для их производства использовали малотоксичные смолы в цехе костроплит Кобринского льнозавода. В результате были получены экспериментальные плиты. Давление пресса в экспериментах принималось постоянным и составляло 25 кг/см2. Прессование длилось 10-20 с/мм толщины плиты. Экспериментальные плиты были получены на оборудовании цеха костроплит, предназначенного для выпуска готовой продукции.

13. На основе проведенных исследований разработаны параметры технологических режимов получения плит с использованием малотоксичных связующих (смол). Результаты испытаний плит позволили установить их качественные показатели и расширить область применения, разработать новые технические условия и технологию производства костровых плит с использованием малотоксичных плит, расширить их область применения применительно к упаковочному производству. Новизна при переработке льна, как объекта сельскохозяйственного растениеводства, заключается в том, что впервые изучено влияние малотоксичных смол на содержание формальдегида в костровых и древесно-костровых при разном соотношении костры льна и отходов древесины для производства тары для упаковки. Полученные закономерности о влиянии малотоксичных смол на процесс прессования и качество целевого продукта позволили разработать технологию получения костроплит с использованием малотоксичных смол (при определенных параметрах технологического процесса и различном содержании костры и отхода древесины –стружек и опилок) и внедрить ее на 6 льнозаводах Республики Беларусь.

14. Из полученных костровых плит можно получать ящики для упаковки и транспортировки продукции. Для повышения прочности кромок, которые находятся в наиболее жёстких условиях при воздействии внешних нагрузок, достигается увеличением плотности плит на кромках по отношению к средней плотности детали. При производстве ящиков в качестве тары и упаковки соединения на заклёпках, винтах, шплинтах и скобах показали достаточную их прочность.

Литература

1. Казакевич П.П. Совершенствование технологий производства и перерботки льна долгунца и льна масличного / П.П.Казакевич, И.И. Карпунин, И.А. Голуб, В.И. Карпунин. Минск: «Беларуская навука». – 2016.- 184 с.

2. Чудаков, М.И. Промышленное использование лигнина. М.И. Чудаков. Изд.3.М.:Лесн. пром-сть,1983.-300 с.

3. Отлев, И.А. Интенсификация производства древесностружечных плит.-И.А.Отлев.М.:Лесн.про-сть,1983.-200 с.

4. Кирван, М.Д.Упаковка на основе бумаги и картона. М.Д. Кирван. С.Пб.: Профессия, 2008.- 488.

5. Черная, Н.В.Технология производства бумаги и картона: учебное пособие для студентов высшего образования/ Н.В. Черная [ и др. ]. Минск: БГТУ,2013. - 435 с.

6. Пожиток, А.И. и др. Некоторые аспекты тепломассопереноса при прессовании древесностружечных плит. А.И. Пожиток [ и др. ]// Совершенствование технологии производства древесных плит. Сб. тр. ВНИИдрев. Балабаново.- 1982.- С.30-35.

7. Шварцман, Г.М. Производство древесностружечных плит. Г.М. Шварцман Изд.4. –М.: Лесн.про-сть,1978.- 320 с.

8. Смолин, А.С. О развитии технологии бумаги и картон а/ А.С.Смолин//Лесной журнал.- 2013.- №2.- С.163-171.

9. Порокуока, Я. Костроплитные краски и лаки нового покаления.Я. Порокуока / Вестник Тикурилла ,1992. – С.16-19.

10. Шишонок, М.В. Высокомолекулярные соединения. М.В. Шишонок. Мн.: Вышейшая школа, 2015 – 535 с.

11. Козловский, Р. Содержание формальдегида в костровых и и древесно-костровых плитах. Р. Козловский, Е.Мсьциж. Т.36, - 1992.

12. Выделение формальдегида из древесно-стружечных плит. Перев. с нем./ Э. Роффаэль. Предисл. А. Эльберта. М.: Экология, 1992 – 160 с.

13. Осипов, П.В. Эффективное использование химических вспомогательных веществ в производстве бумаги и картона: дис….доктора наук/ П.В.Осипов,СПб.- 2008. 295 с.

14. Акулов, Б.В. Производство бумаги и картона: учебное пособие/ Б.В. Акулов, С.Г. Ермаков –Пермь: гос.техн.ун-т, 2010. -440 с.

15. Эльберт, А.А. Химическая технология древесно-стружечных плит.-М,: Лесн. пром-сть, 1984.- 224 с.

16. Колесников, В.Л. Бумага и картон из волокнисто-полимерных композиций/ В.Л.Колесников. – Мн.: БГТУ, 2004. – 274 с.

17. Осипов П.В. Совершенствование производства продукции со свойствами влагопрочности/П.В. Осипов//Наука и технология. 2012.-№7. – С.56-59.

18. Усовершенствование технологии получения костровых плит. Отчет НИИПОЛВ. – Минск 1977.

19. Гарасевич Г.И. Прессованная ящичная тара/ Г.И. Гарасевич [и др.], М.: 1977. – 43 с.

20. Соловьева Т.В. Превращения компонентов лигноуглеводной матрицы в технологии древесноволокнистых плит. Диссертация … доктора техн. наук./Т.В. Соловьева. Минск, 1997-259 с.

Поступила в редакцию 27.01.2017 г.